-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Текущее состояние дел в области рекуперации ресурсов и комплексного использования электролитического марганцевого шлака

2025-12-09

Электролитический марганцевый шлак — это кислотный фильтрующий остаток, образующийся в процессе электролитического производства марганца и содержащий значительное количество вредных веществ. В последние годы, с быстрым развитием металлургической, аэрокосмической и химической промышленности Китая, спрос на электролитический марганец значительно вырос. В результате все более актуальными становятся вопросы безвредной переработки и восстановления ресурсов электролитического марганцевого шлака. Поэтому в последние годы в центре внимания исследователей находится восстановление ресурсов отходов шлака, образующихся в электролитической марганцевой промышленности. В данной статье рассматриваются состав, опасность, текущее состояние использования ресурсов и связанные с ними технологии марганцевого шлака. В ней обобщаются недостатки существующих методов и предлагаются идеи для дальнейших исследований и перспектив применения электролитического марганцевого шлака, что дает ориентиры для развития его использования.

Марганец считается «стратегическим металлом», поскольку является чрезвычайно важным промышленным сырьем и одним из основных материалов для таких основополагающих отраслей промышленности, как аэрокосмическая, машиностроительная, химическая и сельскохозяйственная. С начала XXI века быстрое развитие чистой энергетики стимулировало значительный рост производства литий-ионных батарей, в которых в качестве катодного материала используются соединения марганца, что ускорило развитие производства электролитического марганца. Однако производство электролитического марганца относится к традиционному гидрометаллургическому сектору. Оно способствует быстрому росту местной экономики, но при этом генерирует значительные объемы «трех видов отходов» — сточных вод, отходов и отработанных газов, что серьезно сдерживает устойчивое развитие отрасли. Особую озабоченность вызывает значительный объем отходов, образующихся в электролитической марганцевой промышленности. Эти отходы, известные как электролитические марганцевые отходы (EMR), состоят из отфильтрованного кислотного шлама, образующегося в процессе электролитического производства марганца. В настоящее время основным методом, используемым предприятиями по производству электролитического марганца для утилизации марганцевых отходов, является их транспортировка на специальные площадки для хранения в дамбах. Долгосрочное накопление отходов занимает огромные площади, что приводит к растрате ресурсов. Одновременно с этим усиливается давление на окружающую среду, что может привести к загрязнению грунтовых вод и создать серьезную угрозу для здоровья человека. Таким образом, хранение электролитических марганцевых отходов представляет собой наиболее актуальную экологическую проблему, с которой в настоящее время сталкивается вся электролитическая марганцевая промышленность. В данной статье обобщены последние достижения в области исследований электролитического марганцевого шлака, проанализированы существующие процессы его утилизации и предложены новые подходы. Статья призвана заложить основу для комплексного использования электролитического марганцевого шлака в последующих исследованиях.

Основные компоненты электролитического марганцевого шлака

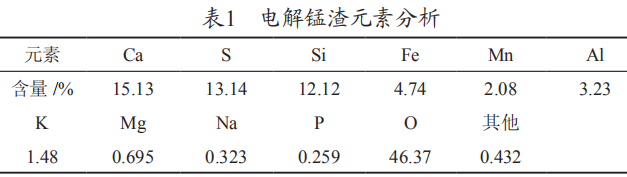

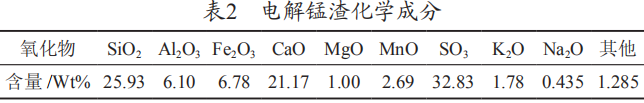

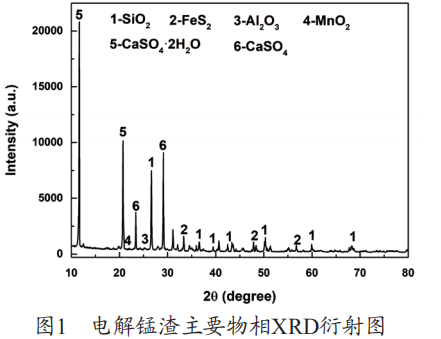

Электролитический марганцевый шлак представляет собой порошкообразный твердый отход, имеющий вид мелких черных гранул с относительно высоким содержанием влаги, в среднем около 30 %. В данном исследовании был проанализирован химический состав электролитического марганцевого шлака, полученного из провинции Гуйчжоу, и определены его основные элементы, среди которых O, P, K, Ca, Mg, S, Si, Mn, Fe, Na, Al и другие. Результаты элементного анализа представлены в таблице 1. Химический состав и содержание электролитического марганцевого шлака представлены в таблице 2. На рисунке 1 показаны результаты рентгенофазового анализа выбранного электролитического марганцевого шлака с указанием его основных компонентов. Основные фазы включают кварц (SiO₂), пирит (FeS₂), сульфат кальция (CaSO₄), гипс (CaSO₄·2H₂O), оксид алюминия и оксид марганца.

Технологии переработки электролитического марганцевого шлака В настоящее время основные методы переработки электролитического марганцевого шлака включают в себя следующие три подхода:

Во-первых, технология разделения электролитического марганцевого шлака. Различные минеральные фазы в электролитическом марганцевом шлаке обладают разными физико-химическими свойствами. Эта технология разделения использует эту особенность для отделения различных компонентов. Например, марганец обладает магнитными свойствами, что позволяет проводить магнитную сепарацию для вторичной обогащения. Полученный магнитный концентрат затем может быть переработан для получения сырья, пригодного для производства электролитического марганца.

Во-вторых, технология затвердевания электролитического марганцевого шлака. Основная экологическая опасность электролитического марганцевого шлака связана с содержанием в нем тяжелых металлов и других вредных элементов. Поэтому для иммобилизации или инкапсуляции этих вредных компонентов в шлаке можно использовать инертные затвердевающие базовые материалы (такие как цемент), тем самым отделяя их от марганцевых остатков. Это является основным принципом технологии затвердевания электролитического марганцевого шлака.

В-третьих, технология химической обработки электролитического марганцевого шлака. Основными вредными компонентами марганцевого шлака являются растворимые тяжелые металлы и аммиачный азот, которые представляют опасность для почвы, грунтовых вод, атмосферы и даже здоровья человека. Поэтому возможна селективная обработка химическими методами.

Использование ресурсов электролитического марганцевого шлака

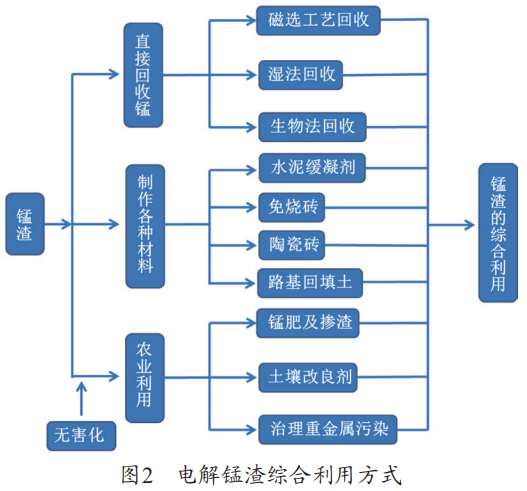

Методы использования марганцевого шлака показаны на рисунке 2. Они включают в себя прямую рекуперацию различных ценных элементов из шлака и получение разнообразных промышленных и сельскохозяйственных материалов путем электролиза марганцевого шлака.

3.1 Разделение и извлечение ценных марганцевых металлов из электролитического марганцевого шлака

Существует три основных метода извлечения марганца: микробиологическое выщелачивание, кислотное выщелачивание и осаждение с промывкой водой. Микробиологическая технология обладает выгодными экономическими показателями, высокой эффективностью в обработке марганцевых отходов и экологичностью, что привело к ее широкому применению. Микробиологическое выщелачивание марганца из отходов позволяет достичь коэффициента извлечения более 90%. Xin Baoping и др. использовали сульфат-окисляющие бактерии в процессе микробиологического выщелачивания для извлечения металлического марганца из электролитического марганцевого шлака, достигнув эффективности 93%. Huang Yuxia и др. использовали бактерии Fusarium sp. для выщелачивания и обнаружили, что органические кислоты, производимые Fusarium sp., играют основную роль в этом процессе, в результате чего выщелоченный марганцевый шлак становится рыхлым и пористым.

Кислотное выщелачивание остается широко применяемым методом обработки марганцевого шлака. Эта техника включает в себя тщательную реакцию между электролитическим марганцевым шлаком и кислыми выщелачивающими растворами или выщелачивающими добавками, с последующей ультразвуковой обработкой и удалением примесей для получения высококачественных продуктов сульфата марганца. Ли Чжипин и др. использовали серную кислоту для обработки марганцевого шлака, добавляя в электролитический марганцевый шлак соответствующее количество металлического марганцевого порошка. Этот подход позволил изучить возможности извлечения и повторного использования марганца из электролитического марганцевого шлака. Ли Хуэй и др. использовали ультразвуковую обработку, выбрав в качестве раствора для выщелачивания смесь соляной и серной кислот, что позволило достичь степени выщелачивания более 90 %.

Метод осаждения с промывкой водой использует комбинированный подход «промывка шлака чистой водой + осаждение аммониевой солью» для обработки марганцевого шлака, достигая коэффициента извлечения более 99%. Извлеченный осадок содержит более 30% марганца. Благодаря систематическому анализу и углубленному исследованию физико-химических свойств марганцевого шлака и методов извлечения марганца, Лю Цзохуа и др. предложили новый комбинированный процесс «промывки чистой водой + осаждения аммониевой солью». Этот процесс позволяет извлекать растворимый марганец из электролитического марганцевого отработанного шлака. Этот метод позволяет достичь коэффициента извлечения марганца более 99,8%, при этом Mn²⁺ почти полностью осаждается. Извлеченный осадок, содержащий марганец, имеет содержание марганца более 31%. Ду Бин и др. предложили процесс, в котором в качестве восстановителей используются углекислый газ и аммиачная вода для извлечения растворимого марганца из марганцевого шлака. Этот процесс позволяет достичь коэффициента извлечения растворимого марганца более 75%, при этом чистота карбоната марганца в осадке приближается к 100%.

Таким образом, хотя кислотное выщелачивание и осаждение с промывкой водой демонстрируют высокую эффективность извлечения, их применение остается ограниченным из-за сложности процессов, высоких затрат и потенциального вторичного загрязнения. После многих лет исследований и разработок микробиологический метод стал весьма перспективным подходом к извлечению марганца и других ионов металлов из марганцевого шлака. Однако этот метод имеет ряд недостатков, в том числе строгие требования к микробиологическим штаммам и условиям выщелачивания, а также относительно низкую эффективность бактериального выщелачивания, что, как правило, требует длительных периодов выщелачивания. Кроме того, культивирование микробиологических штаммов является сложным процессом, и наиболее подходящие штаммы еще не определены.

3.2 Получение полноценного удобрения из электролитического марганцевого шлака

Электролитический марганцевый шлак богат органическими веществами и необходимыми для растений питательными веществами, включая основные, второстепенные и микроэлементы, такие как марганец, селен, калий, натрий, железо и бор. Эти элементы, как правило, отсутствуют в коммерчески доступных удобрениях. Наличие этих элементов придает марганцевому шлаку такие свойства, как обогащение почвы, стабильная эффективность удобрения и повышенная устойчивость сельскохозяйственных культур к болезням, вредителям, засухе и полеганию, что особенно способствует повышению урожайности. Следовательно, использование электролитического марганцевого шлака для производства полных удобрений вполне возможно и дает значительные преимущества. Кроме того, марганцевый шлак содержит кремниевые удобрения и микроэлементы, компоненты, которых часто не хватает во многих почвах. Ван Хуайань и др. успешно произвели полное удобрение, богатое питательными веществами, необходимыми для различных сельскохозяйственных культур, подвергнув марганцевый шлак фосфоризации с использованием соответствующего количества сырого фосфатного порошка. Аналогичным образом, Лань Цзяцюань и др. провели предварительную безвредную обработку электролитического марганцевого шлака для получения сложного удобрения, подходящего для выращивания кукурузы и пшеницы. Кроме того, электролитический марганцевый шлак может быть переработан в обогащенное селеном удобрение для стимулирования выращивания сельскохозяйственных культур.

3.3 Электролитический марганцевый шлак как добавка к цементу

Фазовый анализ показывает, что основным минералом в электролитическом марганцевом шлаке является дигидрат гипса, что делает его отличным сырьем для производства цемента. В связи с этим исследования в этой области применения начались на раннем этапе, и процесс подготовки достиг значительной степени зрелости. Исследования показывают, что электролитический марганцевый шлак может функционировать как добавка к цементу, так и как замедлитель затвердевания цемента. Таким образом, марганцевый шлак служит легким заполнителем, замедлителем и минерализующим агентом в рецептурах цемента. Например, при использовании в качестве замедлителя затвердевания цемента он может задерживать время схватывания цемента в соответствии с требованиями. Лю Хуйчжан и др. исследовали использование марганцевого шлака в качестве заменителя гипса в производстве цемента. Они прокаливали марганцевый шлак при разных температурах и смешивали прокаленный шлак с цементом. Полученный цемент был испытан в соответствии с национальными стандартами для цементных изделий. Результаты испытаний показали, что цемент, приготовленный с использованием марганцевого шлака, обладал худшими замедляющими свойствами, чем цемент, приготовленный с использованием природного гипса, хотя он все же соответствовал самым основным требованиям.

3.4 Производство материалов для земляного полотна из электролитического марганцевого шлака

В последние годы были проведены обширные исследования по использованию объемных промышленных твердых отходов в качестве материалов для дорожного покрытия, которые дали значительные результаты и принесли существенную экономическую и социальную выгоду. Электролитический марганцевый шлак представляет собой типичный гранулированный шлак с мелкими частицами и множеством активных компонентов. Предыдущие исследования продемонстрировали его потенциал для включения в бетонный раствор с целью улучшения эксплуатационных характеристик цементного бетона в различных областях применения. При использовании в качестве материала для дорожного покрытия его потенциальные социально-экономические выгоды являются исключительно значительными. Путем смешивания порошка электролитического марганцевого шлака, летучей золы и шлама карбида кальция в определенных пропорциях можно получить асфальтовую смесь без клинкера. Эта смесь обладает такими характеристиками, как стабильность, прочность, адгезия и коррозионная стойкость. После одного года использования ее прочность на сжатие остается на уровне 10 МПа, что соответствует требованиям для строительства дорог общего пользования. Оптимальные эксплуатационные характеристики и экономическая эффективность асфальтового вяжущего и асфальтовой смеси достигаются при содержании марганцевого шлака 80 %.

3.5 Получение керамических материалов из электролитического марганцевого шлака

Физический и химический анализ марганцевого шлака показывает, что он содержит значительное количество кремния, алюминия, железа и других элементов, что делает его отличным керамическим заполнителем. В настоящее время керамическая промышленность Китая потребляет около 200 миллионов тонн природных минералов в год. Использование электролитического марганцевого шлака для производства керамики может значительно сократить потребление природных ресурсов. Получение керамических материалов из марганцевого шлака является эффективным способом утилизации этого отхода и представляет собой новый подход к решению проблемы загрязнения электролитическим марганцевым шлаком. Также ведутся исследования по разработке пористых керамических материалов с использованием в качестве сырья бокситов с высоким содержанием глинозема, каолина и электролитического марганцевого шлака. Во время спекания взаимосвязанные кристаллы муллита, корунда и волластонита образуют сетевую структуру, давая новый высокопрочный пористый материал. Пористая керамика, произведенная с помощью этого процесса, может служить фильтрующим материалом для адсорбции тяжелых металлов из сточных вод. Этот подход позволяет достичь цели «превращения отходов в ресурсы», существенно потребляя марганцевый шлак и одновременно защищая экологическую среду. Процесс прост и недорог, хотя пока находится на стадии исследования.