-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Причины чрезмерной влажности гипса в процессе десульфуризации влажного известняка

2025-12-22

В процессе десульфуризации влажным известняком избыточная влажность гипсового фильтрационного осадка является распространенной проблемой, влияющей на эффективность системы, качество гипса и последующую утилизацию. Причины можно обобщить, рассмотрев четыре основных фактора: условия реакции десульфуризации, рабочие параметры вакуумного ленточного фильтра, характеристики материала и состояние вспомогательной системы. Подробности приведены ниже:

I. Проблемы в реакции десульфуризации и подготовке суспензии

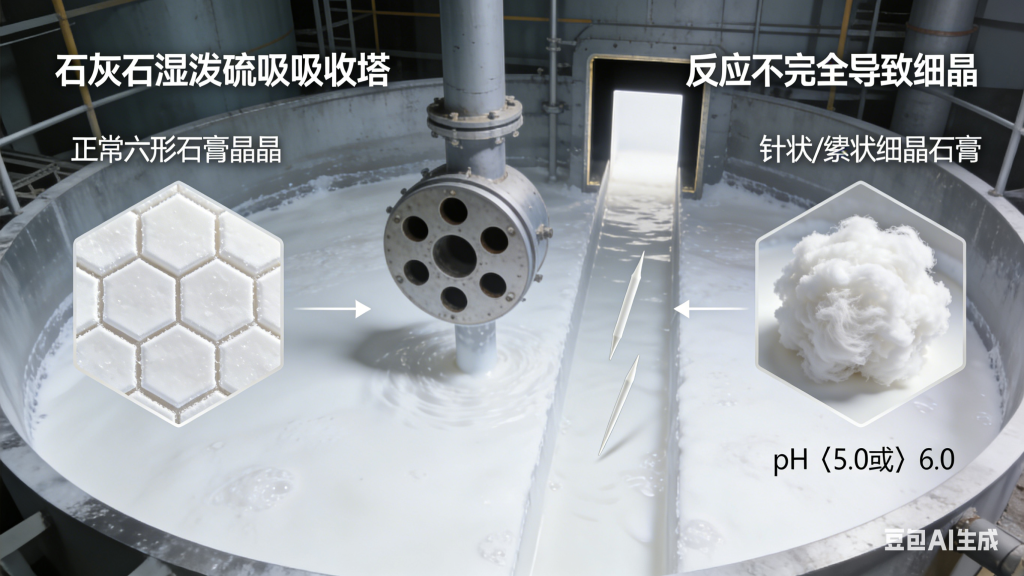

1. Неполная реакция в абсорберной колонне

Низкое качество известковой суспензии (низкая чистота, чрезмерный размер частиц) или недостаточный объем подачи известняка могут привести к неполной реакции между CaCO₃ и SO₂ в абсорберной колонне. Это приводит к плохому росту кристаллов гипса, образуя мелкозернистый гипс. Мелкие частицы гипса имеют небольшой диаметр и большую удельную поверхность, что приводит к быстрому забиванию пор фильтрующей ткани во время фильтрации. Это снижает эффективность обезвоживания, что в конечном итоге приводит к чрезмерно высокому содержанию влаги в фильтрационном осадке.

Одновременно с этим, неправильный контроль pH в абсорбционной колонне (слишком низкий <5,0 или слишком высокий >6,0) препятствует нормальному росту кристаллов гипса. Это приводит к образованию большого количества игольчатых или хлопкообразных мелких кристаллов, что еще больше усугубляет проблемы с обезвоживанием.

2. Чрезмерное содержание твердых веществ и примесей в шламе

Чрезмерно низкое содержание твердых веществ в гипсовом шламе абсорбционной колонны (обычно контролируется на уровне 10–15 %) приводит к чрезмерной жидкости шлама. Это препятствует быстрому образованию плотного фильтрационного осадка во время вакуумной фильтрации, затрудняя эффективное удаление влаги.

Если дымовой газ содержит чрезмерное количество пыли или ионов тяжелых металлов (например, Cl⁻, Mg²⁺) или если вода, подаваемая в систему десульфуризации, превышает предельно допустимое содержание взвешенных твердых частиц, эти примеси адсорбируются на поверхности кристаллов гипса. Это нарушает пористую структуру фильтрующего осадка, препятствуя проникновению воды.

II. Ненормальные рабочие параметры вакуумного ленточного фильтр-пресса

Это является прямой причиной чрезмерной влажности гипса, тесно связанной с основным рабочим состоянием оборудования:

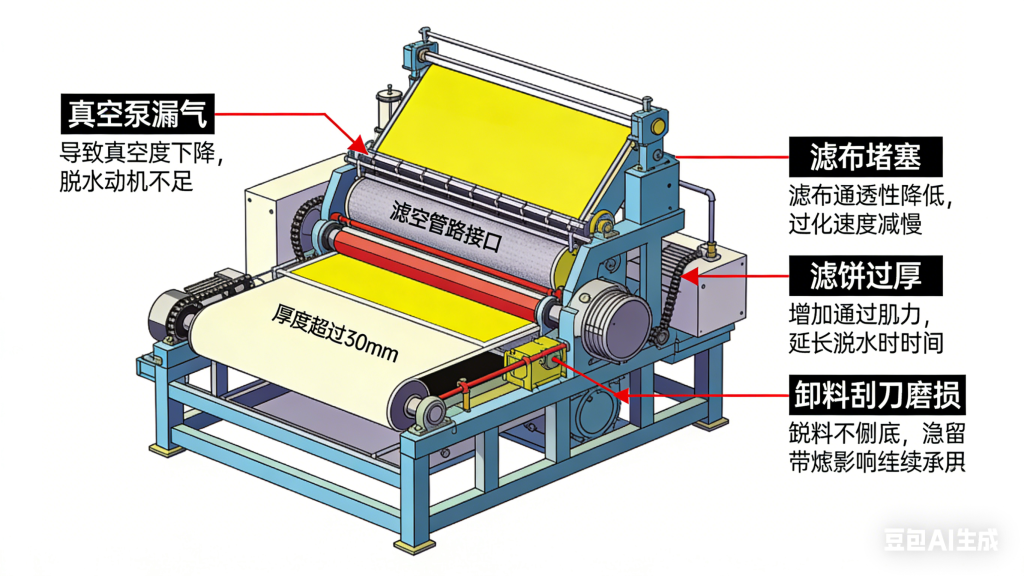

1. Недостаточное вакуумное давление

Неисправности вакуумного насоса (такие как износ рабочего колеса или утечка уплотнения), засорение вакуумной линии или утечка воздуха могут привести к падению вакуумного давления фильтр-пресса ниже требований технологического процесса (обычно ≥0,04–0,06 МПа), что не позволяет обеспечить достаточное всасывание для извлечения влаги из фильтр-кека.

Кроме того, чрезмерно толстые фильтр-кеки (более 25–30 мм) препятствуют проникновению вакуума в более глубокие слои, что приводит к образованию «сухой поверхности и влажного внутреннего слоя».

2. Неправильный выбор фильтрующей ткани или плохое рабочее состояние

Несоответствующий размер пор: чрезмерно большие поры приводят к утечке шлама, а чрезмерно маленькие поры — к сильному засорению, что в обоих случаях снижает эффективность обезвоживания;

Засорение или износ фильтрующей ткани: примеси, такие как мелкие кристаллы гипса и пыль, прилипают к поверхности ткани. Несвоевременная или неполная очистка снижает проницаемость. Длительное использование, приводящее к повреждению или деформации, также ухудшает обезвоживание.

Неправильное выравнивание или недостаточное натяжение ткани: ненадлежащее уплотнение между тканью и вакуумной коробкой приводит к «утечке вакуума», препятствуя образованию эффективных зон отрицательного давления.

3. Несоответствующие параметры промывки и разгрузки фильтр-кека

Недостаточное давление или расход промывочной воды не позволяют эффективно удалить остаточные примеси с поверхности фильтрующей ткани, усугубляя засорение;

Сильный износ скребка для разгрузки препятствует полному удалению фильтрационного осадка, в результате чего остатки осадка забивают поры фильтрующей ткани в следующем цикле;

Чрезмерная скорость ленты на фильтрующей машине приводит к недостаточному времени пребывания фильтрационного осадка в вакуумной зоне, в результате чего влага удаляется до ее полного удаления.

III. Проблемы на этапе предварительной обработки гипсового шлама

1. Низкая эффективность классификации гидроциклонов

Перед поступлением в фильтр-пресс гипсовый шлам подвергается концентрированию и классификации с помощью гидроциклонов. Недостаточное давление подачи, засоры на выходе нижнего потока или неисправности в переливной трубе могут привести к появлению нижнего потока шлама с низким содержанием твердых частиц и чрезмерной концентрацией мелких кристаллов. Это напрямую увеличивает нагрузку на фильтр-пресс при обезвоживании.

2. Чрезмерно высокая температура шлама

Чрезмерно высокая температура (превышающая 55 °C) гипсового шлама, выходящего из абсорбционной башни, снижает эффективность всасывания вакуумного насоса. Одновременно повышенная температура увеличивает вязкость шлама, затрудняя отделение воды от фильтр-кека.

IV. Вспомогательные системы и вопросы эксплуатационного управления

1. Несоответствующее качество и давление промывочной воды

Высокая жесткость воды способствует образованию накипи на поверхности фильтрующей ткани; давление промывочной воды ниже 0,3 МПа не позволяет эффективно очистить поры фильтрующей ткани, что приводит к снижению проницаемости в результате длительного накопления.

2. Ненадлежащая эксплуатация и техническое обслуживание

Неспособность периодически очищать вакуумную камеру и трубопроводы фильтра приводит к накоплению шлама и засорам;

Неспособность регулярно контролировать критические параметры, такие как распределение размеров кристаллов гипса, pH шлама и содержание твердых веществ в соответствии с процедурами, препятствует своевременной корректировке процесса, что приводит к постоянному производству мелкокристаллического гипса.