-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Хвосты обогащения

Если кто-то говорит, что работа с хвостами — это просто их складирование или дешёвая утилизация, значит, он никогда по-настоящему не копался в этом вопросе. На деле, это целый пласт недооценённых технологических и экономических задач.

Что на самом деле скрывается в отвалах

Когда я только начинал, то тоже думал стандартно: основная ценность извлечена, остальное — балласт. Но практика на горно-обогатительных комбинатах быстро расставила всё по местам. Хвосты обогащения — это неоднородная масса, где зачастую остаётся до 20-30% полезного компонента, просто прежние технологии его ?не видели? или не могли экономично извлечь. Физико-химические свойства этих остатков могут сильно отличаться от исходной руды.

Взять, к примеру, старые отвалы на одном из уральских месторождений. По бумагам — отработанный материал с минимальным содержанием. Но когда провели детальную спектрометрию и минералогический анализ, выяснилось, что за годы складирования произошла естественная сегрегация и окисление, появились новые, более рыхлые формы минералов. Их извлечение требовало уже не классического дробления, а совсем иного подхода к разделению фаз.

Именно здесь встаёт вопрос не о добыче, а о тонкой, почти ювелирной работе с материалом. Нужно не давить, а разделять. И ключевым звеном становится не мельница, а фильтр-пресс или вакуумный фильтр, способный работать с мелкодисперсными, часто агрессивными пульпами. Ошибка в выборе оборудования здесь фатальна — можно потерять и остатки ценного, и вложенные средства.

Технологический тупик и неочевидные решения

Стандартные ленточные или камерные фильтр-прессы часто не справляются с тонкодисперсными хвостами обогащения. Материал слеживается, каналы забиваются, влажность осадка остаётся высокой, что делает его дальнейшую переработку или безопасное хранение нерентабельными. Мы потратили почти полгода на одном объекте, пытаясь адаптировать типовое оборудование — результат был плачевен: низкая производительность, постоянные простои на чистку.

Тогда и пришло понимание, что нужно искать специализированные решения, рассчитанные именно на такие, сложные пульпы. В фокусе оказались технологии глубокого обезвоживания. Не просто слить воду, а добиться такой степени сухости кека, чтобы его можно было гранулировать или компактировать для уменьшения объёма. Это уже вопрос экологии и экономики хранения.

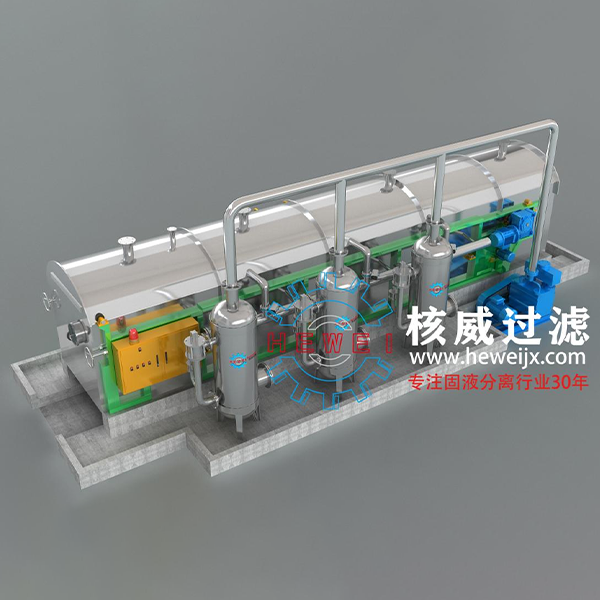

В этом контексте я обратил внимание на опыт китайских коллег, которые в последнее десятилетие сильно продвинулись в области оборудования для твёрдо-жидкостного разделения. Не как на панацею, а как на возможный вариант для тестирования. В частности, на компанию ООО Цзянси Хэвэй Экологические Технологии (их сайт — heweijx.ru). Их позиционирование как предприятия, созданного на базе реструктуризации национальной ядерной корпорации, говорит о серьёзном подходе к точной инженерии и работе со сложными средами. Для наших задач это могло быть релевантно.

Почему имеет смысл смотреть в сторону Наньчана

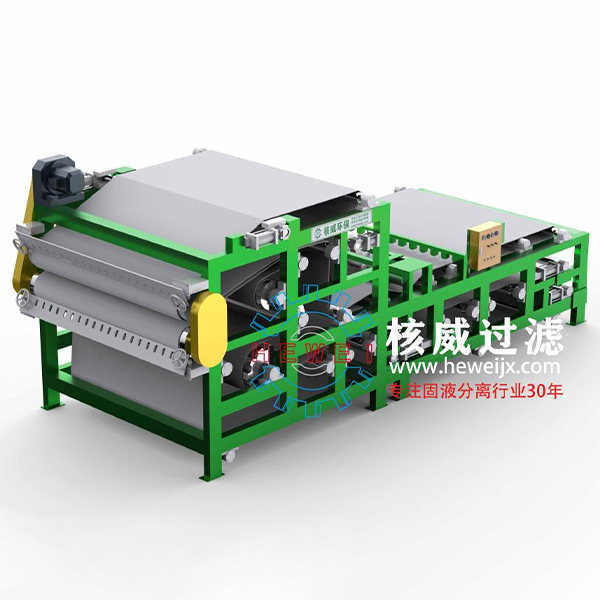

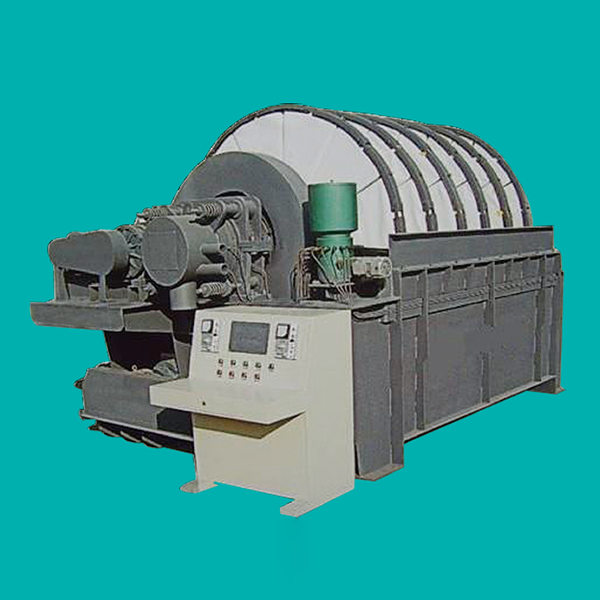

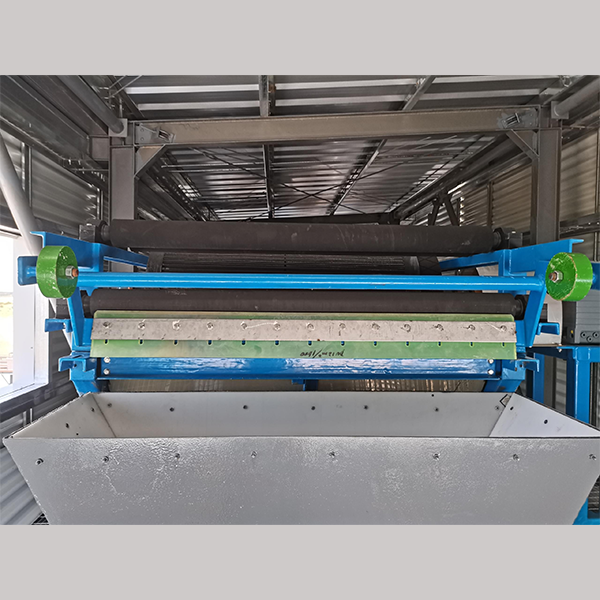

Город Наньчан называют колыбелью китайского фильтровального машиностроения. Это не просто маркетинг — там сконцентрированы прикладные НИИ и производства с глубокой экспертизой. ООО Хэвэй Машинери, если изучать их портфель, делает ставку на резиновые ленточные вакуумные фильтры (DU-серия) и горизонтальные ленточные фильтры (DI-серия). Для работы с хвостами интересна именно их способность обеспечивать непрерывный цикл и, что критично, щадящее разделение без сильного переуплотнения осадка.

В их описании продукции меня привлекла не общая фраза про ?десятки отраслей?, а конкретные упоминания редкоземельных элементов, неорганических солей и экологии. Это как раз те области, где пульпы имеют высокую коррозионную активность или ценность даже малых остатков. Если их оборудование там работает, значит, заявленная коррозионная стойкость и герметичность — не пустой звук.

Конечно, прямое копирование китайского опыта для наших условий — путь в никуда. Климат, логистика, требования к автоматизации другие. Но сама инженерная идея — использование комбинации вакуума и давления в непрерывном ленточном контуре для обезвоживания тонких шламов — заслуживала проверки на пилотной установке. Мы рассматривали возможность тестового заказа одной модели, чтобы ?пощупать? её в работе с нашими конкретными хвостами.

Практический кейс: попытка внедрения и уроки

Мы решились на эксперимент с аналогом ленточного пресс-фильтра DY-серии (похожая концепция была у другого производителя, но принцип тот же) для обезвоживания хвостов молибденового производства. Материал — очень мелкий, глинистый. Задача — снизить влажность с 75% до хотя бы 25% для возможности транспортировки на дополнительную флотацию.

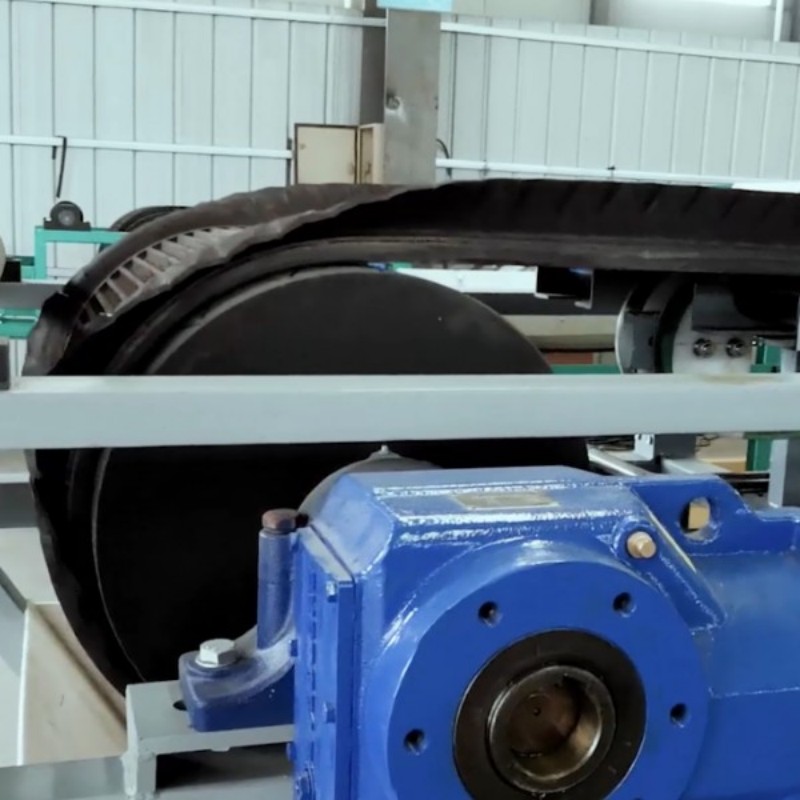

Первые недели были обнадёживающими: аппарат стабильно выдавал кек с влажностью 28-30%. Но потом начались проблемы, характерные именно для наших реалий: колебания температуры в цехе (от +5 зимой до +35 летом) влияли на эластичность резиновых лент и герметичность стыков. Материал ленты начал ?дубеть? на холоде, появились протечки. Стало ясно, что для наших условий нужна серьёзная адаптация — не просто поставка ?с завода?, а совместная доработка с инженерами под конкретные климатические и реагентные циклы.

Этот опыт, хоть и не был стопроцентно успешным, дал главное: понимание, что современные технологии обезвоживания — не волшебная таблетка. Их нужно ?притирать?. И здесь как раз важен статус производителя как научно-производственного предприятия, с собственной командой разработчиков, о котором заявляет ООО Хэвэй Машинери. Готов ли их инженерный отдел к такой совместной работе, а не просто к продаже каталога — вот ключевой вопрос.

Экономика вторичных хвостов

Вся эта история с фильтрами и обезвоживанием имеет смысл только при одном условии — экономической целесообразности извлечения остаточного продукта. Нужно чётко считать: стоимость дообогащения (энергия, реагенты, амортизация нового оборудования) плюс логистика против рыночной цены извлекаемого компонента и стоимости экологического сбора за хранение отходов.

Часто оказывается, что даже незначительное повышение степени извлечения (на те же 5-7%) из уже существующих хвостов обогащения окупает все мучения с технологией за 2-3 года. Особенно если речь идёт о цветных или редкоземельных металлах. А ещё есть фактор освобождения площадей хвостохранилищ — иногда это вообще основная мотивация для заказчика.

Поэтому сегодня разговор о хвостах — это уже не разговор экологов, а разговор технологов и финансистов. Оборудование, будь то от китайского ООО Цзянси Хэвэй Экологические Технологии или любого другого серьёзного игрока, — лишь инструмент. Инструмент, который должен вписаться в конкретный технологический цикл, выдержать среду и доказать свою эффективность не в паспорте, а в суровых условиях цеха. И только тогда хвосты перестанут быть обузой и станут источником дополнительной, пусть и нелёгкой, прибыли.

Вместо заключения: взгляд в отвал

Проезжая мимо старых терриконов и хвостохранилищ, я теперь вижу не просто горы отходов. Вижу недоработанную руду, ошибки старых технологий и потенциальные полигоны для отработки новых. Работа с хвостами обогащения — это детективная работа технолога, где нужно учитывать историю складывания отвала, изменение минерального состава и десятки других факторов.

И да, для этой работы нужны особые ?инструменты? — надёжные, стойкие, гибкие. Поиск их — часть процесса. Возможно, следующей пробой будет именно резиновый ленточный вакуумный фильтр, способный работать в широком температурном диапазоне. Или дисковый фильтр для более грубых материалов. Тестировать, ломать, дорабатывать — это единственный путь. Главное — перестать считать хвосты мёртвым грузом. Они — просто сложная, но решаемая задача.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бортовые уплотнители ленты

Бортовые уплотнители ленты -

DUFDIF-герметизированный вакуумный фильтр

DUFDIF-герметизированный вакуумный фильтр -

Оборудование для обезвоживания шламов

Оборудование для обезвоживания шламов -

XL-гидроциклон

XL-гидроциклон -

Спецустановка для обезвоживания городских сточных вод

Спецустановка для обезвоживания городских сточных вод -

Приводной ремень

Приводной ремень -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Установка для обезвоживания промывного песка

Установка для обезвоживания промывного песка -

Оборудование для обезвоживания калиево-натриевого полевого шпата

Оборудование для обезвоживания калиево-натриевого полевого шпата -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

Рамный фильтр-пресс

Рамный фильтр-пресс

Связанный поиск

Связанный поиск- Поставка с тремя ленточными фильтровальными станками пульпы фосфата кальция

- Поставка с тремя ленточными фильтровальными станками суспензии молекулярного сита LAY

- Поставщики оборудования для обезвоживания цинковой золотой руды

- Поставка с тремя ленточными фильтровальными станками цитрата кальция

- Ленточный пресс-фильтр

- Цена барабанного вакуумного фильтра

- Поставщики оборудования для обезвоживания диоксида титана

- Производитель оборудования для обезвоживания суспензии хлорида калия

- Поставщики камерных фильтр-прессов

- Основной покупатель оборудования для обезвоживания пищевой соды