-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Фрикционная лента для ленточных вакуум-фильтров

Часто на неё смотрят как на простую резину, которую надо менять, когда протёрлась. Но если так думать, можно нарваться на серьёзные простои и перерасходы. На деле, правильный выбор и понимание работы фрикционной ленты — это половина успеха в эксплуатации самого фильтра.

Что это на самом деле и где кроется подвох

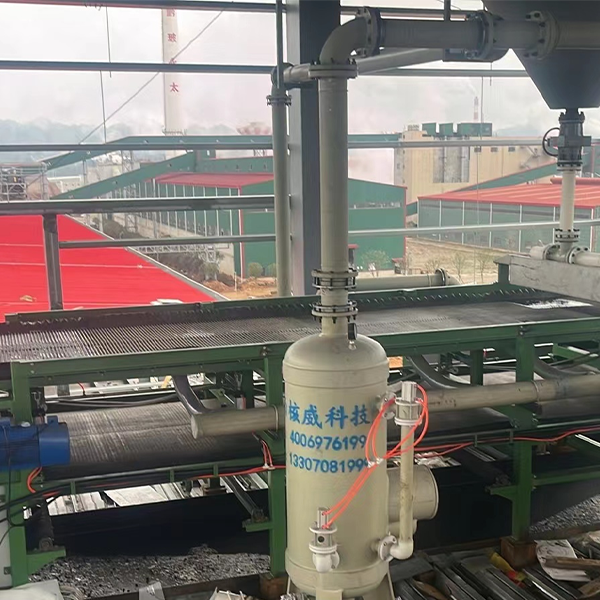

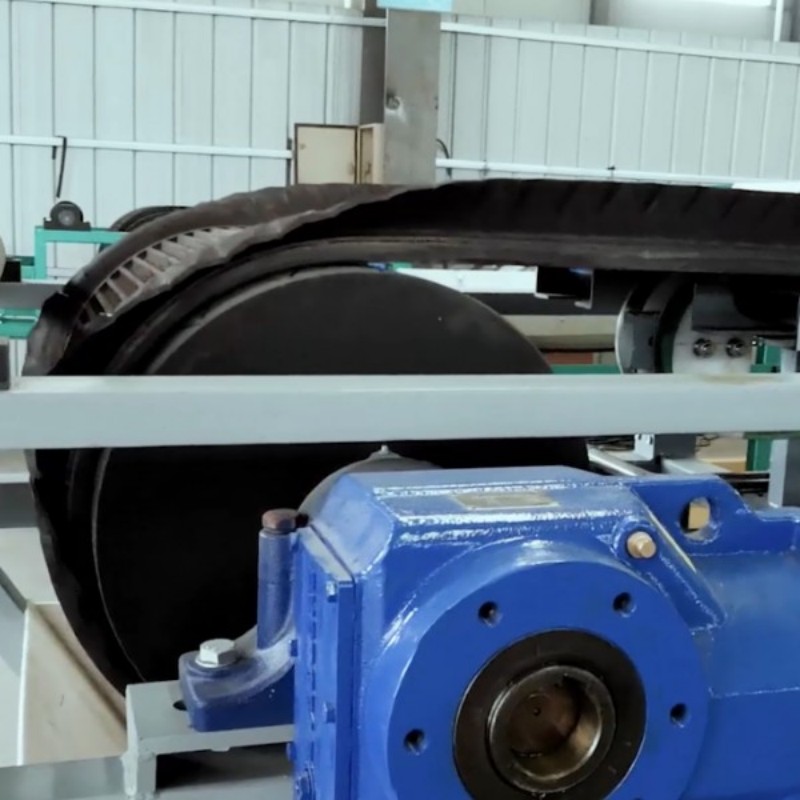

Это та самая чёрная (чаще всего) полоса, которая бежит по драйвер-ролику и вакуумной камере. Её основная задача — не просто герметизировать, а обеспечивать плавное, стабильное скольжение фильтровальной ленты с минимальным сопротивлением. Многие думают, что главное — это толщина и стойкость к истиранию. Отчасти да, но это поверхностно.

Ключевой параметр, который часто упускают из виду, — коэффициент трения. Он должен быть строго сбалансированным. Слишком высокий — лента фильтра будет ?буксовать?, перегружаться привод, рваться. Слишком низкий — начнётся проскальзывание, потеря вакуума, и фильтрация встанет. Идеальная лента создаёт именно то трение, которое передаёт движение от приводного ролика к фильтровальной ленте без проскальзывания, но и без лишней нагрузки.

Вот реальный случай: на одной из обогатительных фабрик постоянно рвало фильтровальную ленту на установке DU-серии. Меняли приводные моторы, думали на натяжение. Оказалось, предыдущий механик, чтобы сэкономить, поставил фрикционку от другого, более дешёвого производителя. Материал был жёстче, коэффициент трения — выше. Лента фильтра просто не могла плавно ?перетекать? по ней, возникали локальные зацепы и разрывы. Замена на правильную ленту решила проблему на годы.

Материалы и реальные условия эксплуатации

Стандарт — это резина на основе SBR или NBR. Хороша для большинства нейтральных сред. Но если в пульпе есть масла, растворители, щёлочи или кислоты, обычная резина набухнет, потеряет форму или расслоится. Тут нужны специализированные составы — EPDM для агрессивных химикатов, неопрен для масел.

Однажды столкнулся с ситуацией на фармацевтическом производстве. Там использовали ленточный фильтр для отделения осадка после ферментации. Среда — слабокислая, плюс следы органических растворителей. Фрикционная лента из стандартной резины за полгода превратилась в липкую, деформированную массу. Герметичность вакуумной камеры была потеряна полностью. Перешли на ленту из EPDM-смеси — ресурс вырос до трёх лет при той же интенсивности работы.

Важный нюанс — температура. Не только среды, но и трение само по себе разогревает ленту, особенно на высокооборотных фильтрах. Перегрев ведёт к ускоренному старению резины, появлению трещин. Поэтому для горячих пульп или интенсивных режимов ищите ленты с термостойкими добавками.

Монтаж и обслуживание: где чаще всего ошибаются

Казалось бы, что сложного — натянул и закрепил. Но 80% преждевременных выходов из строя связаны именно с ошибками монтажа и настройки. Первое правило — чистота поверхности роликов. Малейшая песчинка или заусенец станет очагом локального износа. Перед установкой новой ленты ролики нужно шлифовать и обезжиривать.

Натяжение. Тут нет универсального значения в ньютонах. Оно подбирается опытным путём под конкретный фильтр и тип фильтровальной ленты. Слишком слабое — будет проскальзывание. Слишком сильное — увеличится нагрузка на подшипники и сам материал ленты, она перегреется. Правильно натянутая лента после пробного пуска должна иметь равномерный, матовый след износа по всей ширине, без блестящих (проскальзывание) или рваных (закусывание) участков.

Частая ошибка — игнорирование боковых направляющих. Фрикционная лента должна центроваться на ролике. Если её постоянно ?уводит? в сторону, она будет истираться об корпус камеры. Причины: неравномерный износ роликов, неправильная геометрия самой ленты (бывает и у новых, к сожалению), или её некачественная стыковка. Стык, кстати, — отдельная тема. Он должен быть идеально ровным, без ступеньки. Лучше всего — вулканизированная склейка ?встык?, а не внахлёст.

Связь с производителем оборудования: почему это важно

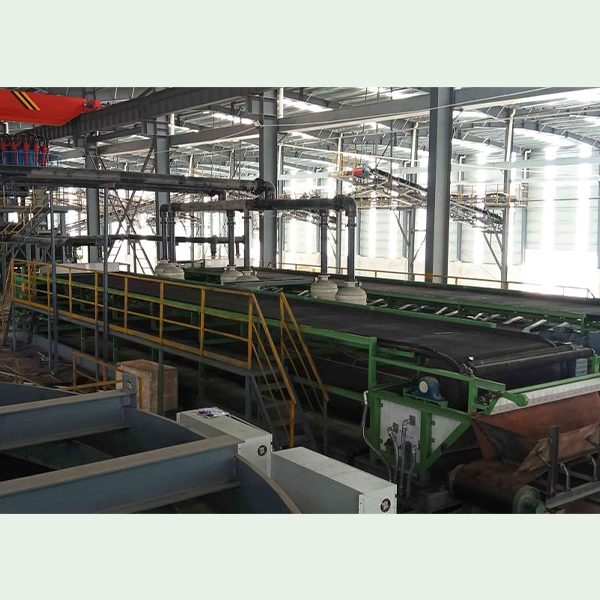

Когда работаешь с конкретными моделями фильтров, например, с теми же DU или DI сериями от ООО Цзянси Хэвэй Экологические Технологии, логичнее всего обращаться к ним же за консультацией и оригинальными комплектующими. Это не реклама, а практический вывод.

Компания ООО Хэвэй Машинери, как производитель, который занимается разработкой и производством оборудования для разделения твёрдых и жидких сред, проектирует фрикционную ленту под конкретную динамику своих машин. Они знают оптимальный коэффициент трения для своих приводных систем, учитывают радиусы изгиба роликов, рекомендуют материал под типовые среды для каждой отрасли — будь то горная металлургия или очистка сточных вод.

Пытаясь сэкономить на ?аналоге?, ты берёшь на себя все риски по расчёту этих параметров. А они не всегда очевидны. Их инженеры, обладая мощной технической базой и опытом, уже провели эти расчёты и испытания. Использование рекомендованных ими лент — это гарантия того, что фильтр будет работать на заявленных скоростях фильтрации с минимальным износом. Особенно это критично для автоматизированных линий, где стабильность — ключевой фактор.

Экономика вопроса: дешёвое — дорогое

В бюджете на обслуживание фильтра фрикционная лента — малая статья. Поэтому её часто экономят. Но давайте посчитаем иначе. Дешёвая, неподходящая лента служит 6-8 месяцев. Качественная, подобранная под условия — 2-3 года. Разница в цене, допустим, в 2 раза. Но за три года вы купите 4-6 дешёвых лент, потратив в итого в 2-3 раза больше.

А теперь добавьте сюда стоимость простоев на замену (это не 5 минут, а полноценная остановка узла), риск повреждения дорогостоящей фильтровальной ленты из-за проскальзывания, перерасход энергии из-за повышенного трения. Сумма становится не в пользу ?экономии?.

Поэтому мой подход: всегда вести журнал работы ленты — дата установки, условия (среда, температура), визуальное состояние при ежемесячном осмотре, дата замены. Это позволяет точно прогнозировать затраты и выбирать оптимальный продукт для каждой конкретной установки. Иногда для одного цеха на двух одинаковых фильтрах, но работающих на разных стадиях процесса, нужны разные фрикционные ленты. И это нормально.

Итог: на что смотреть при выборе

Итак, если резюмировать. Выбирая фрикционную ленту, задавай вопросы не про цену за метр, а про следующее: 1) Для какой модели фильтра и каков диаметр приводного ролика? 2) Каков химический состав и температура фильтруемой пульпы? 3) Какой коэффициент трения рекомендован производителем оборудования? 4) Каков способ соединения концов (стыковка должна быть бесшовной)?

И главный совет — не стесняться обращаться к техподдержке производителя фильтров. Например, в ООО Хэвэй Машинери всегда могут дать конкретную рекомендацию по материалу ленты для работы, скажем, с пульпой в производстве красителей или в горно-обогатительном цикле. Их продукция, поставляемая в том числе в Россию и Казахстан, адаптирована под наши реалии, и этот опыт бесценен.

Правильная лента — это не расходник, а часть кинематической системы фильтра. Относись к её выбору так же серьёзно, как к выбору подшипника или редуктора. Тогда и работа будет стабильной, и головной боли — меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

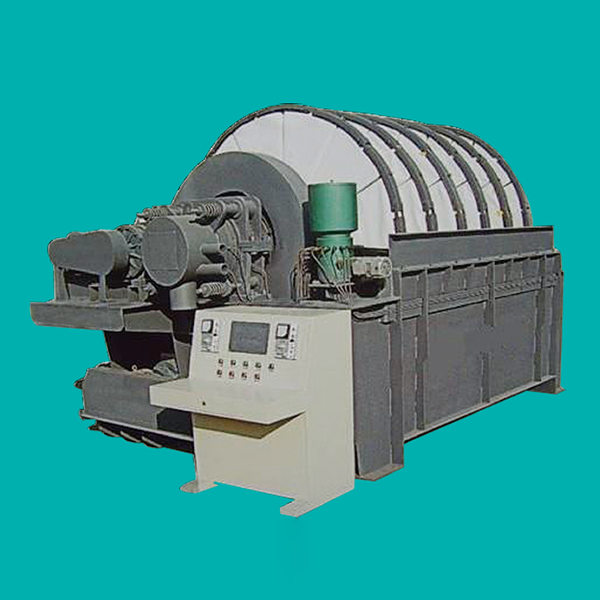

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Вакуумный фильтр для десульфуризации

Вакуумный фильтр для десульфуризации -

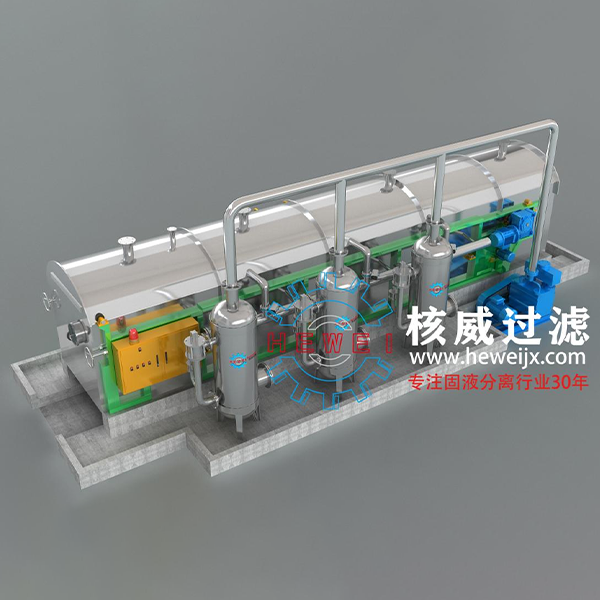

Установка для обезвоживания хвостов

Установка для обезвоживания хвостов -

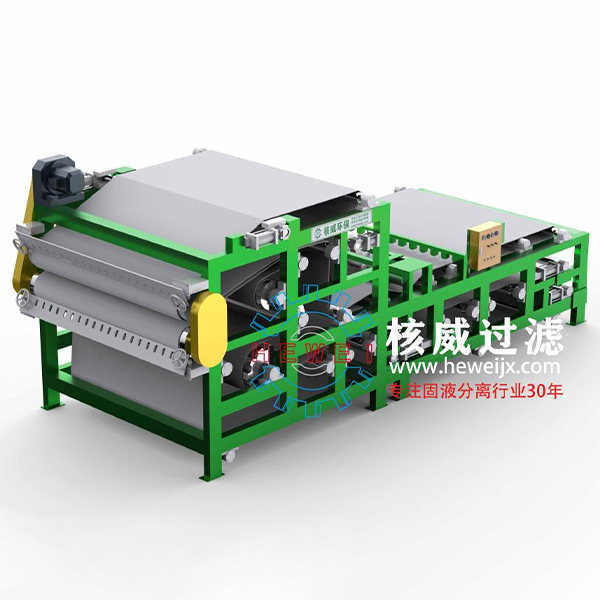

DU-ленточный вакуумный фильтр

DU-ленточный вакуумный фильтр -

XL-гидроциклон

XL-гидроциклон -

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы -

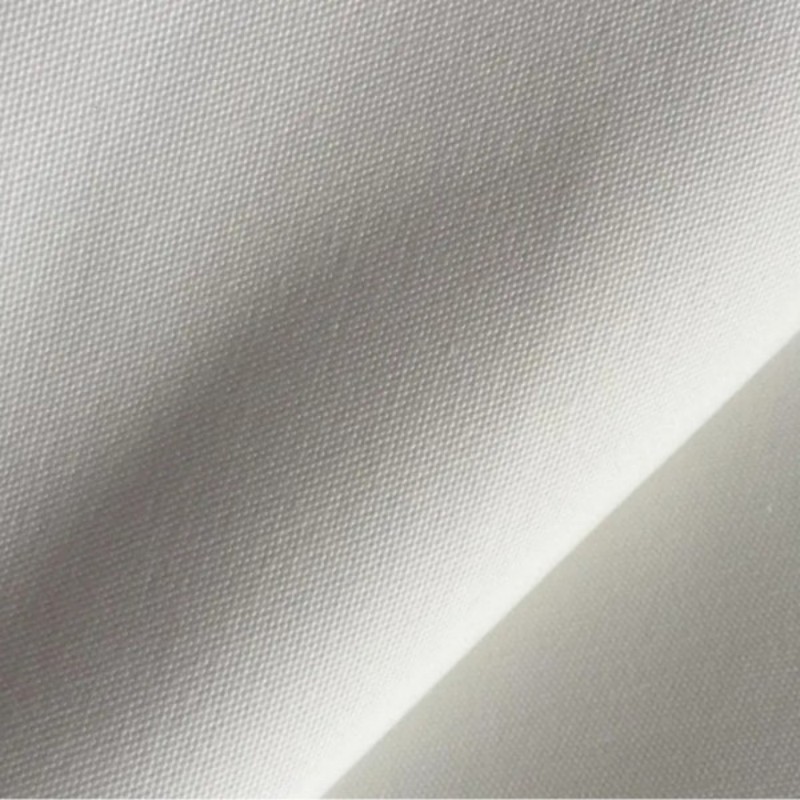

Фильтровальная ткань

Фильтровальная ткань -

Верхние опорные ролики ленточного фильтра

Верхние опорные ролики ленточного фильтра -

Оборудование для обезвоживания гипса

Оборудование для обезвоживания гипса -

Бортовые уплотнители ленты

Бортовые уплотнители ленты -

Вакуумный фильтр для десульфуризации ТЭС

Вакуумный фильтр для десульфуризации ТЭС

Связанный поиск

Связанный поиск- Поставка с тремя ленточными фильтровальными станками агатового наполнителя

- Поставщики ленточной обезвоживающей машины

- Производитель оборудования для обезвоживания угольных шламов

- Оборудование для обезвоживания цеолита 4A

- Поставка с тремя ленточными фильтровальными станками алюмината кальция

- Оборудование для обезвоживания никелевой соли

- Основные страны-покупатели оборудования для обезвоживания сульфатной никелевой руды

- Производитель оборудования для обезвоживания суспензии соляной кислоты

- Крупнейшие покупатели оборудования для обезвоживания отходов восстановления серебра

- Поставщики оборудования для обезвоживания шлама сырого сульфида цинка