-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Фильтровальная ткань из ПЭТ

Когда слышишь ?фильтровальная ткань из ПЭТ?, многие сразу думают о дешёвом полиэстере, чем-то вроде бутылок. Это первое заблуждение. На деле, в промышленной фильтрации — особенно на вакуумных ленточных фильтрах — это часто основной выбор, но с массой нюансов, которые не написаны в каталогах. Я сам через это прошёл, подбирая полотна для обезвоживания шламов на горно-обогатительных комбинатах. Изначально казалось: взял материал с подходящей паспортной плотностью — и всё работает. Реальность оказалась куда сложнее.

Почему ПЭТ, а не полипропилен или нейлон?

Тут всё упирается в баланс. Полипропилен, конечно, химически стоек, но его модуль упругости... Скажем так, на длинных пролётах ленточного фильтра, особенно в установках типа DU или DI серий, он может излишне растягиваться, что ведёт к проскальзыванию и проблемам с вакуумом. Нейлон прочнее, но его гигроскопичность в некоторых средах — это минус. Фильтровальная ткань из ПЭТ даёт ту самую ?золотую середину?: достаточная прочность на разрыв, хорошая стабильность размеров при переменной влажности и, что критично, отличная стойкость к истиранию о ролики и дренажные коробки.

Но и здесь есть подводные камни. Не всякий ПЭТ одинаков. Речь идёт о типе волокна, способе плетения — саржевое, полотняное, сатиновое — и, конечно, о поверхностной обработке. Например, для тонких шламов в фармацевтике или производстве красителей часто требуется полотняное переплетение с калиброванным микронным рейтингом. А для грубых сред, скажем, в угольной или металлургической промышленности, где есть абразивные частицы, нужна саржа — она лучше держит форму под нагрузкой и меньше забивается.

Один из наших проектов для завода по производству неорганических солей хорошо это иллюстрирует. Стояла задача обезвоживания кристаллического продукта с высоким содержанием хлоридов. Клиент изначально пробовал ткань из полипропилена, но из-за постоянных циклов мойки горячей водой и химической агрессии полотно теряло стабильность. Перешли на плотную саржевую ткань фильтровальную ПЭТ со специальной антиадгезионной пропиткой. Результат — срок службы увеличился почти вдвое, да и влажность кека снизилась. Но подбор шёл методом проб: сначала взяли слишком гладкую — был проскок мелких кристаллов; потом слишком плотную — падала производительность. Уговорили клиента на пробный участок, и только на третьем варианте сошлись.

Практические грабли: на что смотреть при эксплуатации

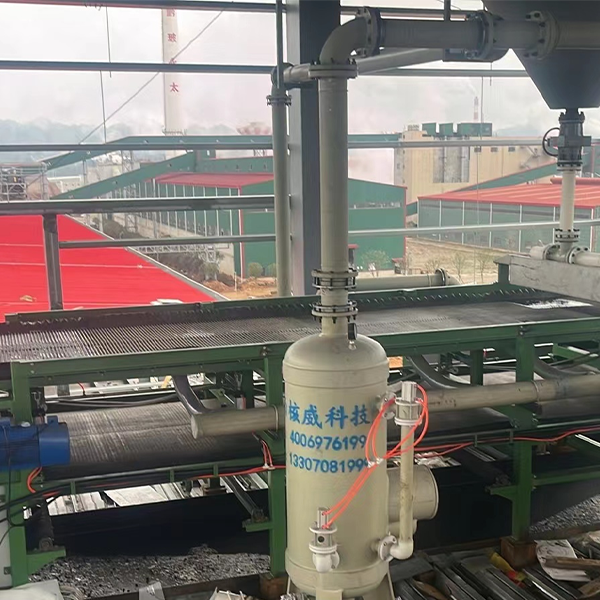

Самая частая ошибка — не учитывать поведение ткани в динамике. В спецификациях обычно дают статические параметры: воздухопроницаемость, прочность. Но на работающем фильтре, например, на том же ленточном пресс-фильтре DY-серии, полотно постоянно испытывает циклические нагрузки: растяжение на роликах, сжатие в зоне прессования, трение о скребки. Если ткань не обладает достаточной усталостной прочностью, появляются локальные разрывы по краям — классическая история.

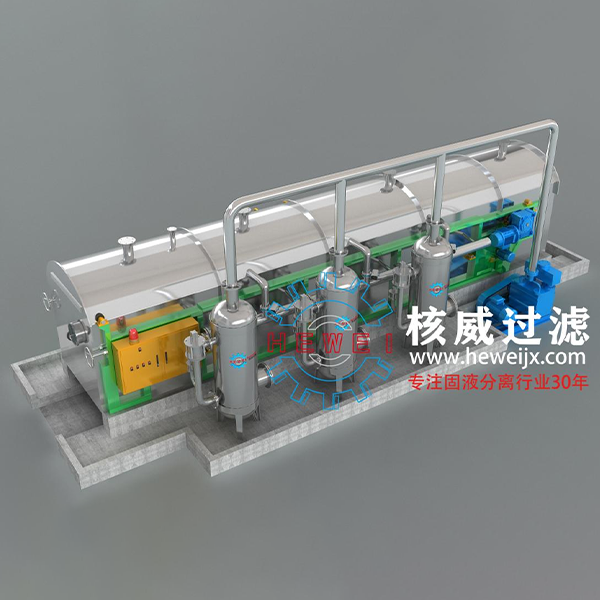

Ещё один момент — совместимость с системой промывки. Многие современные фильтры, как у того же ООО Цзянси Хэвэй Экологические Технологии, имеют автоматические промывочные сопла. И здесь важно, как ткань из ПЭТ реагирует на импульсную подачу воды под давлением. Бывали случаи, когда из-за слишком жёсткого волокна вода не эффективно вымывала осадок из глубины пор, а лишь скользила по поверхности. Пришлось совместно с инженерами настраивать угол подачи и давление, подбирая ткань с более открытой, но структурно жёсткой поверхностью.

И конечно, монтаж. Казалось бы, мелочь. Но неправильная натяжка при установке на вакуумный диск или ленту может свести на нет все преимущества материала. Слишком слабо — будет волна и потеря вакуума; слишком сильно — ускорится ползучесть (холодное течение) полимера, особенно в тёплых цехах. Мы всегда рекомендуем следовать мануалам производителя оборудования, но и сами ткани от разных поставщиков могут иметь разную начальную усадку. Лучшая практика — дать полотну отлежаться и ?привыкнуть? к климату цеха перед окончательным натяжением.

Случай из практики: когда теория не сработала

Хочу рассказать о неудаче, которая многому научила. На одном из предприятий по переработке редкоземельных элементов стояла задача интенсифицировать процесс. Шлам был тонкодисперсный, коллоидный. По всем учебникам и данным поставщика, для такого случая идеально подходила фильтровальная ткань из полиэтилентерефталата (ПЭТ) с иглопробивным нетканым слоем — для тонкой задержки. Смоделировали, всё выглядело идеально.

На практике же после двух суток работы произошло резкое падение скорости фильтрации. Вскрыли — ткань была не просто забита, а образовался плотный гелеобразный слой, который не отходил при стандартной промывке. Оказалось, что в шламе присутствовали органические модификаторы, которые создавали именно такую липкую структуру. Гладкая поверхность иглопробивного материала только усугубила ситуацию.

Решение нашли нестандартное. Вместо сложной многослойной структуры вернулись к классической монофиламентной сарже из ПЭТ, но с увеличенным размером пор. Парадокс? Да. Но идея была в том, чтобы позволить первичному, более грубому слою осадка сформироваться быстро и уже он работал как префильтр для более тонких частиц. Промывка стала эффективнее. Это был тот случай, когда ?идеальная? теория фильтрации проиграла эмпирическому подходу и пониманию реологии пульпы.

Взаимосвязь с оборудованием: почему нельзя выбирать ткань в отрыве от машины

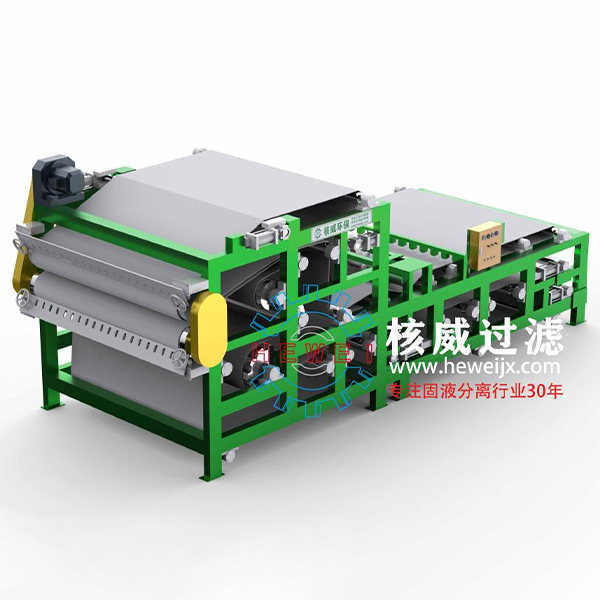

Это, пожалуй, ключевой тезис. Ткань фильтровальная ПЭТ — это не самостоятельный продукт, а часть системы. Её характеристики должны быть заложены в логику работы фильтра-пресса, дискового или ленточного вакуумного фильтра. Например, в оборудовании от ООО Хэвэй Машинери, которое проектируется с расчётом на высокую автоматизацию и стабильность, часто используются системы точного натяжения и трекинга ленты. Под такую механику нужна ткань с очень предсказуемым поведением, минимальным коэффициентом трения по определённым материалам роликов и, повторюсь, отличной устойчивостью к ползучести.

Я видел, как на старых советских фильтрах успешно работали простые бязевидные ПЭТ-полотна. Но при переносе той же ткани на современный высокоскоростной горизонтальный ленточный фильтр DI-серии начинались проблемы: лента ?убегала?, рвалась на стыках. Дело не в качестве ткани, а в несоответствии её динамических характеристик новым, более жёстким условиям работы. Производители оборудования, как Хэвэй, обычно дают рекомендации по совместимым материалам, и это не просто протекционизм — это результат их инженерных расчётов и испытаний.

Поэтому сейчас, консультируя клиентов, я всегда спрашиваю в первую очередь не о шламе, а о самом аппарате: модель, возраст, тип привода и система натяжения. А уже потом смотрим на среду. Часто оказывается, что оптимальным решением становится не самая дорогая или технологичная ткань, а та, которая наиболее гармонично встроится в конкретный механический танец фильтровальной машины.

Заключительные мысли: не гнаться за идеалом, а искать адекватность

Подводя черту, скажу так. Рынок предлагает множество вариантов фильтровальных тканей из ПЭТ: с покрытиями, с разной пропиткой, комбинированные. Искушение взять ?самое лучшее? велико. Но мой опыт подсказывает, что лучшая ткань — это адекватная ткань. Та, которая обеспечит приемлемый срок службы, стабильность процесса и экономическую целесообразность в конкретных условиях, на конкретном оборудовании.

Работа с такими компаниями, как ООО Цзянси Хэвэй Экологические Технологии, которые сами являются производителями комплексных решений для разделения, это подтверждает. Их подход — не продать универсальное полотно, а помочь подобрать или даже адаптировать материал под параметры их же фильтров. Это разговор на одном техническом языке, что бесценно.

В итоге, выбор ткани — это всегда компромисс между фильтрующей способностью, производительностью, долговечностью и стоимостью. И понимание этого компромисса приходит только после нескольких циклов проб, ошибок и наблюдений за поведением материала в реальной, а не лабораторной жизни. Главное — не бояться этих проб и вести подробный журнал, где будут отмечаться не только успехи, но и все те мелкие неудачи, которые и составляют настоящий профессиональный опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы -

Вакуумный фильтр для десульфуризации

Вакуумный фильтр для десульфуризации -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата -

Установка для обезвоживания рутила

Установка для обезвоживания рутила -

Оборудование для обезвоживания калиево-натриевого полевого шпата

Оборудование для обезвоживания калиево-натриевого полевого шпата -

Оборудование для обезвоживания шламов

Оборудование для обезвоживания шламов -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Оборудование для обезвоживания железосодержащих хвостов

Оборудование для обезвоживания железосодержащих хвостов -

Оборудование для обезвоживания гипса

Оборудование для обезвоживания гипса -

Фильтровальная ткань

Фильтровальная ткань -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка

Связанный поиск

Связанный поиск- Крупнейшие покупатели оборудования для обезвоживания хромового концентрата

- Ведущий покупатель оборудования для обезвоживания фосфатов

- Поставка с тремя ленточными фильтровальными станками графитовой руды

- Основные страны-покупатели оборудования для обезвоживания сульфатной никелевой руды

- Поставщики оборудования для обезвоживания фосфатного концентрата

- Поставщики оборудования для обезвоживания оксида цинка

- Производитель оборудования для обезвоживания железных хвостов с магнитной сепарацией

- Поставщики оборудования для обезвоживания шлама кристаллов силиката алюминия

- Поставка с тремя ленточными фильтровальными станками медного концентрата

- Поставка с тремя ленточными фильтровальными станками диоксида титана