-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Полиэфирная фильтровальная ткань

Когда говорят о полиэфирной фильтровальной ткани, многие сразу представляют себе просто прочный синтетический материал. Но это в корне неверно — ключ не в самой полиэфирной нити, а в том, как она сплетена, обработана и, главное, как ведет себя под реальной нагрузкой в конкретном аппарате. Частая ошибка — выбирать ткань только по весу или толщине, игнорируя структуру поверхности и поведение при переменных давлениях. Вот об этом и хочу порассуждать, исходя из того, что видел на практике.

Структура и поведение: где кроются нюансы

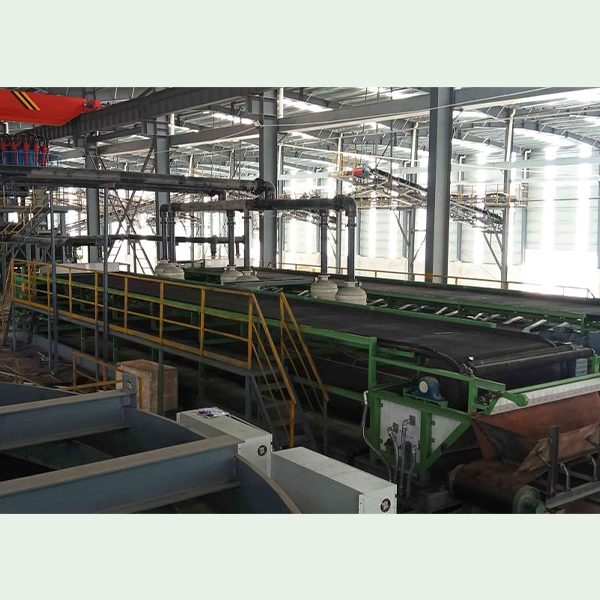

Возьмем, к примеру, стандартную саржевую переплетения для полиэфирной фильтровальной ткани. Казалось бы, все просто. Но в полевых условиях, на том же резиновом ленточном вакуумном фильтре DU-серии, эта ?саржа? может вести себя по-разному. Если плотность утка недостаточна, при резком скачке вакуума (а такое бывает при залповом сбросе шлама) ткань может дать микродеформацию. Визуально — ничего, но тонкая калибровка щелей для отвода фильтрата уже нарушается. Результат — падение эффективности обезвоживания на 5-7%, которое не сразу и диагностируешь.

Был случай на одной из обогатительных фабрик по углю: поставили ткань с повышенной гладкостью поверхности, чтобы легче сходил кек. Да, сход улучшился, но начались проблемы с начальным удержанием тонкой фракции — мелочь проскакивала в первые минуты цикла. Пришлось комбинировать: более рыхлый верхний слой для улавливания и плотная подложка. Это как раз тот момент, когда теория о ?фильтрующей способности? сталкивается с необходимостью баланса между улавливанием и скоростью осушения.

Или вот еще деталь, о которой редко пишут в спецификациях — поведение швов. Бесконечная лента на том же горизонтальном фильтре DI-серии имеет соединение. Если шов выполнен просто переплетением и прошит, он создает локальную точку напряжения. Со временем, особенно при частых промывках щелочными растворами (скажем, в целлюлозно-бумажном производстве), именно в этом месте начинается ускоренный износ нити. Наши инженеры, работая над конструкцией для полиэфирной фильтровальной ткани, давно пришли к необходимости термоскрепления швов или использования особой петлевой технологии, которая распределяет нагрузку. Но и это не панацея — для высокоабразивных пульп, например, в горно-металлургическом секторе, сам шов становится ?слабым звеном?, как ни крути.

Химическая стойкость: не всё так однозначно

Общее место — говорить, что полиэфир химически стоек. В целом да, особенно к кислым средам. Но есть нюансы, которые познаются на ошибках. Работали мы с фармацевтическим заводом, где в процессе фильтрации присутствовали органические растворители, ацетон в частности. Стандартная полиэфирная фильтровальная ткань без специальной пропитки или обработки начала терять прочность на разрыв уже через три недели эксплуатации. Дело в том, что даже при комнатной температуре некоторые органические соединения могут действовать как пластификаторы, меняя структуру полимера. Пришлось искать поставщика, который делает ткань с модифицированной, более плотной кристаллической структурой волокна.

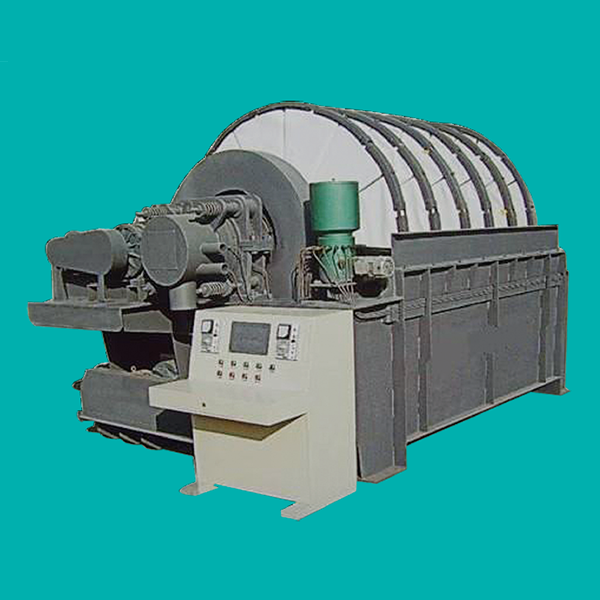

Другой пример — температурный режим. Полиэфир, условно, держит до 150°C. Но ?держит? — не значит ?работает без последствий?. На ТЭЦ при обезвоживании гипсовых шламов температура пульпы была около 90-95°C. Казалось бы, запас есть. Однако постоянное циклическое нагревание и охлаждение в условиях механического натяжения на дисковом вакуумном фильтре привело к ?усталости? материала. Ткань не порвалась, но стала заметно более растяжимой, что повлияло на точность прилегания к дренажным секциям. Фильтрат пошел мутнее. Вывод: паспортная температура — это для постоянной нагрузки. При динамической, с переменными давлениями, нужно закладывать куда больший запас.

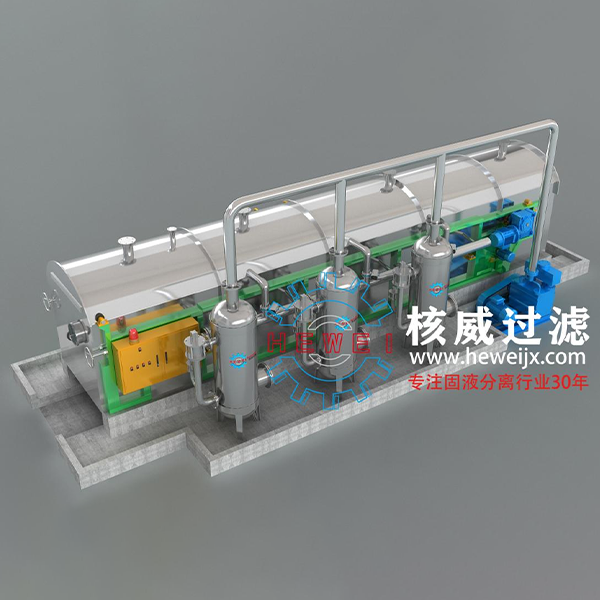

Именно поэтому в спецификациях для оборудования, которое поставляется, например, в ООО Цзянси Хэвэй Экологические Технологии (https://www.heweijx.ru), под каждый проект ткань подбирается отдельно. Не бывает универсального решения, даже в рамках одной линейки, скажем, ленточных пресс-фильтров DY-серии. Для красителей и для неорганических солей — это будут разные модификации одной, казалось бы, полиэфирной фильтровальной ткани.

Взаимодействие с оборудованием: системный подход

Ткань — это лишь один элемент системы. Её эффективность на 50% зависит от того, насколько она совместима с конкретным фильтром. Мы, проектируя оборудование, всегда учитываем этот симбиоз. Например, для резиновых ленточных вакуумных фильтров DU-серии критичен коэффициент трения между тканью и резиновой лентой. Если ткань слишком ?скользкая? (после определённых видов каландрирования), может возникнуть проскальзывание, особенно при высокой влажности кека. Если слишком ?цепкая? — увеличивается износ и приводных роликов, и самой ткани.

Вспоминается проект для завода по производству соды. Там использовался горизонтальный ленточный фильтр DI-серии. Пульпа — высококоррозионная. Поставили сверхстойкую ткань с пропиткой на основе ПТФЭ. Проблема решилась? Не совсем. Эта пропитка немного снизила эластичность ткани. А конструкция DI-серии подразумевает довольно сложную траекторию движения ленты с несколькими поворотами. В точках изгиба со временем пошли микротрещины в покрытии. Пришлось совместно с технологами завода корректировать режим промывки, чтобы уменьшить цикличность температурных расширений. Иногда решение лежит не в замене материала, а в тонкой настройке процесса.

Компания ООО Хэвэй Машинери, как производитель, занимающийся разработкой и производством оборудования для разделения твёрдых и жидких сред, всегда акцентирует внимание на комплексных испытаниях. Нельзя протестировать ткань отдельно, а потом просто ?прикрутить? её к фильтру. Испытательный стенд всегда моделирует реальные условия: переменный вакуум, вибрацию, промывку. Только так можно увидеть, как поведет себя полиэфирная фильтровальная ткань в связке с конкретным аппаратом. Это, кстати, одна из причин, почему их оборудование хорошо зарекомендовало себя в таких разных отраслях — от фармацевтики до горной металлургии.

Экономика и долговечность: ложная выгода

Часто заказчик, особенно в условиях ограниченного бюджета, выбирает ткань подешевле. Казалось бы, логично. Но дешевая полиэфирная фильтровальная ткань почти всегда означает либо меньшую плотность (и, как следствие, более низкую тонкость фильтрации), либо использование вторичного сырья, либо упрощенную отделку. На короткой дистанции экономия есть. Но давайте посчитаем дальше. Срок службы такой ткани на абразивной пульпе может быть в 1.5-2 раза меньше. Чаще останавливаешь линию на замену. Теряешь продукт из-за ухудшения качества фильтрата. Плюс увеличенный расход воды на промывку, потому что поры забиваются быстрее.

На одном из предприятий по переработке редкоземельных элементов изначально поставили бюджетный вариант ткани. Через два месяца резко выросло содержание твердого в фильтрате — драгоценный раствор пошел с потерями. Когда вскрыли, оказалось, что нить имеет неравномерную толщину, и в местах истончения образовались микропротертости. Стоимость потерь продукта за эти два месяца многократно перекрыла бы цену более качественного материала с самого начала. Это классическая ошибка, когда экономия на расходнике бьет по основной технологии.

Поэтому в долгосрочных контрактах на поставку и обслуживание, которые практикует, например, ООО Цзянси Хэвэй Экологические Технологии, всегда закладывается оптимизация именно по совокупной стоимости владения. Иногда дорогая, но специализированная ткань, работающая в идеальном тандеме с дисковым вакуумным фильтром, оказывается в итоге выгоднее. Это вопрос не цены за квадратный метр, а цены за тонну качественно обезвоженного продукта или кубометр чистого фильтрата.

Будущее и субъективные заметки

Куда движется разработка? Вижу тенденцию к гибридизации. Чистая полиэфирная фильтровальная ткань постепенно уступает место комбинированным материалам. Например, основу — полиэфир для прочности и стабильности размеров, а рабочий слой — модифицированные волокна (полипропилен, PPS) или даже ультратонкие мембраны, спеченные на основу. Это позволяет добиться уникальных свойств: высокая грязеёмкость с одной стороны и тонкая степень фильтрации — с другой. Но такие решения капризны и требуют идеально отлаженного процесса на фильтре.

Еще один момент — экология. Тренд на сокращение водопотребления ведет к разработке тканей, которые легче регенерируются, требуют меньше воды для обратной промывки. Это уже не просто механика и химия, это вопросы поверхностной энергии волокна. Пока что это дорого, но для таких ответственных областей, как очистка сточных вод, куда поставляет оборудование компания из Наньчана, это становится критически важным.

В итоге, что хочу сказать? Полиэфирная фильтровальная ткань — это не товар из каталога, который можно выбрать по таблице. Это динамичный, ?живой? компонент сложной системы разделения. Её выбор — это всегда компромисс между десятком параметров, и этот компромисс должен быть осознанным, основанным не на общих фразах, а на понимании физики конкретного процесса. Опыт, в том числе и негативный, как раз и заключается в том, чтобы научиться предвидеть поведение этого материала не в идеальных, а в реальных, зачастую далеких от идеала, условиях производства. И именно такой подход, на мой взгляд, лежит в основе создания надежного фильтровального оборудования, которое работает не просто стабильно, а оптимально для каждой конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный фильтр для лепидолита

Вакуумный фильтр для лепидолита -

Оборудование для обезвоживания гипса

Оборудование для обезвоживания гипса -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата -

DI-ленточный горизонтальный вакуумный фильтр

DI-ленточный горизонтальный вакуумный фильтр -

DU-ленточный вакуумный фильтр

DU-ленточный вакуумный фильтр -

Спецустановка для обезвоживания городских сточных вод

Спецустановка для обезвоживания городских сточных вод -

Оборудование для обезвоживания калиево-натриевого полевого шпата

Оборудование для обезвоживания калиево-натриевого полевого шпата -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

DUFDIF-герметизированный вакуумный фильтр

DUFDIF-герметизированный вакуумный фильтр -

Установка для обезвоживания хвостов

Установка для обезвоживания хвостов -

Дисковый фильтр для медного концентрата

Дисковый фильтр для медного концентрата -

Вакуумный фильтр для десульфуризации цементных производств

Вакуумный фильтр для десульфуризации цементных производств

Связанный поиск

Связанный поиск- Основные покупатели оборудования для обезвоживания порошка кремнезема-алюминия

- Производитель обезвоживающего оборудования для сепарации семян Готовая продукция из агата

- Крупнейшие покупатели оборудования для обезвоживания шлака серной кислоты

- Производитель оборудования для обезвоживания суспензии молекулярных сит LAY

- Поставщики оборудования для обезвоживания глинозема

- Поставщики оборудования для обезвоживания никелевого концентрата

- Поставщики оборудования для обезвоживания молекулярных сит типа А

- Крупнейшие покупатели оборудования для обезвоживания полистирола

- Поставщики оборудования для обезвоживания медных хвостов

- Крупнейшие покупатели оборудования для обезвоживания пластификаторов