-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

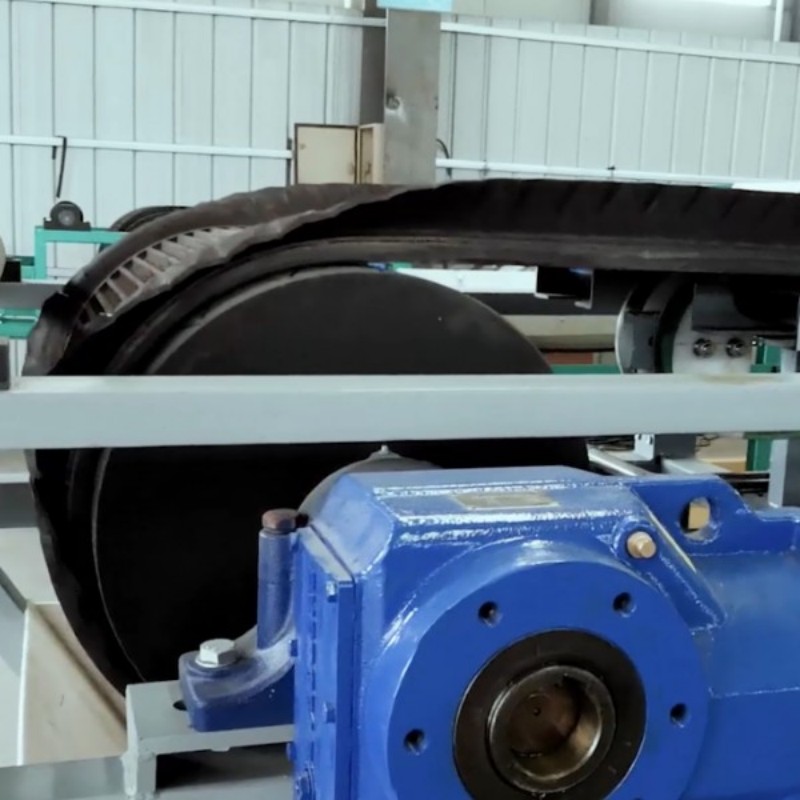

Полипропиленовая фильтровальная ткань

Когда слышишь ?полипропиленовая фильтровальная ткань?, многие сразу представляют себе просто рулон синтетического полотна. На деле же — это, пожалуй, самый критичный расходник в цепочке разделения твёрдых и жидких сред. От его выбора часто зависит, будет ли фильтр-пресс или вакуумный ленточный фильтр работать как швейцарские часы или превратится в головную боль для технолога. Я сам долгое время недооценивал нюансы, пока не столкнулся с ситуацией, когда, казалось бы, идентичная ткань от двух разных поставщиков на одном и том же ленточном вакуумном фильтре давала разницу в влажности кека до 8%. И дело было не в плотности или толщине, а в способе термофиксации волокна и обработке поверхности. Вот об этих тонкостях, которые не пишут в спецификациях, а узнаёшь только на практике, и хочется порассуждать.

Что скрывается за маркой и плотностью

В каталогах всё красиво: ПП-ткань, поверхностная плотность г/м2, толщина, воздухопроницаемость. Берёшь, ставишь — и ждёшь проблем. Первое, на что перестал смотреть — это на общие цифры. Важна структура. Мононить или мультифиламент? Для обезвоживания тонких, склонных к забиванию шламов, типа в фармацевтике или некоторых химических осадков, мультифиламентная нить с её капиллярным эффектом может стать кошмаром. Она быстро слеживается, сопротивление растёт, а промывка помогает слабо. Мононить, гладкая, с правильным переплетением — другое дело. Но и тут подвох: слишком гладкая поверхность может ухудшить удержание мелких частиц в начальный момент формирования кека.

Второй момент — это калибровка на конкретную задачу. Универсальных тканей не бывает. Для агрессивных сред, скажем, в производстве красителей или при фильтрации растворов с высоким pH, важен не только материал (полипропилен химически стоек), но и качество самой нити, отсутствие в её составе дешёвых наполнителей или красителей, которые могут вымываться и менять свойства. Как-то раз столкнулся с ?зеленоватым? оттенком фильтрата на новом полотне — оказалось, проблема в пигменте для маркировки партии. Мелочь, а для производства фармсубстанций — брак.

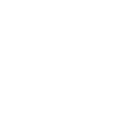

И третий, часто упускаемый из виду аспект — механическая прочность на истирание и многократный изгиб. Особенно критично для резиновых ленточных вакуумных фильтров типа тех, что делает ООО Цзянси Хэвэй Экологические Технологии (их сайт — heweijx.ru). Их DU-серия, например, работает с большими нагрузками и длинными циклами. Ткань там постоянно движется, проходит над вакуумными камерами, изгибается на барабанах. Если её стойкость к истиранию низкая, появляются ?залысины?, через которые начинает подсасывать воздух, падает вакуум, и вся эффективность — к нулю. Приходится менять полотно вдвое чаще, а это простой и деньги.

Опыт внедрения и типичные ошибки

Работая с оборудованием для разделения, вроде того, что производит Хэвэй (они, кстати, позиционируют себя как научно-производственное предприятие с корнями в атомной отрасли Китая), понимаешь, что фильтровальная ткань — это часть системы. Её нельзя выбрать в отрыве от геометрии фильтра, типа питающего насоса и даже от реологии пульпы. Одна из наших первых ошибок на горно-обогатительной фабрике: поставили очень плотную, казалось бы, надёжную полипропиленовую ткань на дисковый вакуумный фильтр для железорудного концентрата. Результат — прекрасное качество фильтрата, но скорость формирования кека упала на 30%. Оборудование недогружено, цикл растянулся. Пришлось спускаться к параметрам пульпы и подбирать ткань с более открытой структурой, жертвуя чуть большей мутностью фильтрата, но выигрывая в общей производительности.

Ещё один болезненный урок связан с монтажом. Казалось бы, что тут сложного — натянул полотно на раму или ленту. Но неправильное начальное натяжение — это гарантия раннего выхода из строя. Слишком слабое — ткань будет ?гулять? и морщиться, вызывая неравномерную фильтрацию и истирание о направляющие. Слишком сильное — материал работает на пределе, волокна теряют эластичность, и при первом же скачке давления или попадании твёрдого включения происходит разрыв. Особенно это чувствительно для больших ленточных пресс-фильтров (DY-серия у того же Хэвэй), где зоны давления и сдвига чередуются. Там натяжение должно быть идеально сбалансировано по всей ширине.

И, конечно, промывка. Полипропилен химически инертен, но физически он может ?зарастать? тонкодисперсными частицами. Регламент обратной промывки (если она предусмотрена конструкцией) или химической очистки должен быть подобран. Мы на установке очистки сточных вод гальванического производства раз в смену делали короткую промывку слабым кислотным раствором, чтобы растворить возможные гидроксиды металлов. Без этого через неделю полипропиленовая фильтровальная ткань теряла до половины своей первоначальной производительности.

Взаимодействие с производителями оборудования

Здесь история отдельная. Крупные производители, такие как упомянутое ООО Хэвэй Машинери, часто имеют рекомендованных или даже собственных поставщиков расходников. И это не просто коммерческая схема. Их инженеры, которые ?заточены? под разработку и производство оборудования для десятков отраслей — от химии до целлюлозно-бумажной промышленности, — годами оттачивают совместимость. Они знают, как поведёт себя конкретная ткань на их резиновой ленте с определённой шероховатостью, под каким углом на их дисковых фильтрах лучше дренируется кек.

Игнорировать эти рекомендации — значит брать на себя все риски. Я помню случай, когда на одном из предприятий в Казахстане решили сэкономить и поставили на импортный фильтр-пресс местную, более дешёвую ткань. Аппарат встал через две недели. Не потому что ткань была плохой, а потому что её характеристики по удлинению под нагрузкой не совпадали с алгоритмом работы автоматической системы натяжения пресса. Механизм просто порвал полотно, посчитав, что оно недостаточно натянуто.

Поэтому сейчас, выбирая ткань, я всегда сначала смотрю на мануал от производителя машины. Если это, допустим, оборудование от Хэвэй, которое, как они пишут, экспортируется в ту же Россию, Южную Африку, Иран, то у них наверняка уже есть отработанная база данных по совместимым материалам для разных сред. Их команда разработчиков — это не просто продавцы, а инженеры, которые понимают процесс. С ними можно обсуждать не ?дайте ткань?, а ?у нас такая-то пульпа, такой-то процент твёрдого, нужна стойкость к абразиву?. И они уже могут предложить несколько вариантов структур переплетения из своего проверенного пула поставщиков.

Экономика вопроса: дешёвое — дорогое

Соблазн купить подешевле всегда велик. Особенно когда видишь, что по паспортным данным ?всё то же самое?. Но срок службы — вот где кроется разница. Качественная полипропиленовая фильтровальная ткань от проверенного производителя может служить в 1.5-2 раза дольше в одинаковых условиях. А если посчитать не только стоимость самого полотна, но и стоимость простоя на замену, затраты на утилизацию отработанного материала, риск потери продукта или ухудшения его качества из-за внезапного пробоя — экономия на ткани становится крайне сомнительной.

Один наш расчёт для угольной шахты, где на вакуумном фильтре обезвоживали флотоконцентрат, показал: увеличение межремонтного периода ткани с 45 до 70 дней (за счёт использования более износостойкого варианта) давало чистую экономию, несмотря на двукратную разницу в цене за квадратный метр. Просто потому, что сокращалось количество остановок, которые в том производстве были сопряжены с большими пуско-наладочными работами.

Поэтому сейчас мой подход такой: сначала максимально точно определить условия работы (химия, температура, абразивность, размер частиц, требуемая прозрачность фильтрата), затем — получить рекомендации от производителя фильтровального оборудования (их опыт бесценен), и только потом сравнивать предложения от тканей, которые соответствуют этим техусловиям. Цена в этом списке — далеко не первый фактор.

Взгляд в будущее и субъективные заметки

Сейчас много говорят про мембраны, нано-покрытия. Но в массовых, крупнотоннажных процессах — в горной, металлургической, химической отраслях — классическая полипропиленовая ткань ещё долго будет королём. Её эволюция идёт скорее в сторону специализации: появляются ткани с градиентной плотностью (более открытые со стороны пульпы, более плотные для фильтрата), с антистатическими пропитками для работы с органическими порошками, с усиленными краями для систем автоматического натяжения.

Что я для себя вынес? Что эта ?расходка? — на самом деле высокотехнологичный компонент. Её выбор нельзя доверять только менеджеру по закупкам по принципу ?уложиться в бюджет?. Это должна быть совместная работа технолога, механика и, желательно, представителя производителя оборудования. Как у тех же китайских коллег из Хэвэй, которые, судя по описанию, объединили в компании профессионалов в области машиностроения и имеют собственную команду разработчиков. С такими проще найти общий язык, потому что они мысляют категориями процесса, а не просто продают железо и ткань к нему.

В общем, полипропиленовая фильтровальная ткань — это та деталь, на которой не стоит экономить. Её правильный подбор — это не статья расходов, а инвестиция в стабильность и эффективность всего контура фильтрации. И чем сложнее задача по разделению, тем важнее эти, казалось бы, мелочи вроде типа переплетения нити или метода её термообработки. Проверено на собственном опыте, иногда — горьком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный фильтр для десульфуризации ТЭС

Вакуумный фильтр для десульфуризации ТЭС -

Прессовое оборудование для золы-уноса

Прессовое оборудование для золы-уноса -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Описание комплектующих изделий

Описание комплектующих изделий -

ZGP-дисковый вакуумный фильтр

ZGP-дисковый вакуумный фильтр -

Бортовые уплотнители ленты

Бортовые уплотнители ленты -

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы -

DI-ленточный горизонтальный вакуумный фильтр

DI-ленточный горизонтальный вакуумный фильтр -

Фильтровальная ткань

Фильтровальная ткань -

Оборудование для обезвоживания гипса

Оборудование для обезвоживания гипса -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата

Связанный поиск

Связанный поиск- Производители керамических вакуумных фильтров

- Поставщики оборудования для обезвоживания броматов

- Поставка с тремя ленточными фильтровальными станками оксида цинка

- Поставка с тремя ленточными фильтровальными станками цветной кислоты AS

- Поставщики оборудования для обезвоживания сульфата цинка

- Промышленный ленточный фильтр

- Основной покупатель установок для обезвоживания нефтепромыслового шлама

- Производитель оборудования для обезвоживания остатков выщелачивания руды

- Основной покупатель электрообессеривания

- Поставщики оборудования для обезвоживания красного шлама по методу Байера