-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Неприводные ролики

Если говорить о неприводных роликах, многие сразу представляют себе простые ?пассивные? цилиндры, которые просто крутятся под лентой. На деле же — это один из самых недооценённых узлов в ленточном вакуум-фильтре, от которого зависит не только стабильность хода полотна, но и, как ни странно, долговечность самой приводной группы. Частая ошибка — считать их второстепенными, подбирать ?что есть? или экономить на материале. За годы работы с оборудованием для разделения твёрдых и жидких сред, в том числе с продукцией вроде тех же DU или DI серий от ООО Цзянси Хэвэй Экологические Технологии, пришёл к выводу: именно на неприводных роликах часто ?вылезают? проблемы, которые сначала ищут в вакуум-системе или в приводе.

Конструкция и материал: не всё так однозначно

Казалось бы, что тут сложного — труба, подшипники, крепления. Но в условиях постоянного контакта с фильтратом, который может быть и кислотным, и абразивным, материал оболочки ролика становится критичным. Нержавейка — не всегда панацея. Для некоторых сред, особенно в химии или производстве удобрений, где есть хлориды, даже 304-я сталь может начать корродировать. Видел случаи, когда ролики буквально ?проедало? за сезон. Поэтому в проектах, где мы сотрудничали с инженерами из Хэвэй Машинери, часто обсуждался именно этот момент — подбор материала под конкретную среду. У них в DU-серии, например, для агрессивных сред предлагают ролики с покрытием или из специальных сплавов. Это не просто маркетинг — на практике разница в ресурсе может быть трёхкратной.

Ещё один нюанс — конструкция подшипгового узла. Открытые подшипники, даже с защитными кольцами, в среде с мелкодисперсной взвесью — это гарантированный выход из строя. Пыль или шлам попадают внутрь, смазка вымывается, появляется люфт. Ролик начинает вращаться неравномерно, лента ?прыгает?. В итоге — ускоренный износ и самой ленты, и уплотнений вакуум-камеры. Современные решения — это герметичные узлы качения или даже скольжения, но здесь важно не переусердствовать. Слишком ?жёсткая? герметизация может увеличить сопротивление вращению, и тогда уже неприводной ролик будет создавать дополнительную нагрузку на привод. Нужен баланс.

Диаметр и длина — тоже предмет для размышлений. Стандартный подход — взять из каталога. Но если лента широкая, скажем, под три метра, а расстояние между опорными роликами большое, то недостаточная жёсткость может привести к провисанию ленты между ними. Особенно это критично в зоне фильтрации, где важно равномерное прилегание полотна к вакуум-ящику. Приходилось сталкиваться с ситуацией, когда на фильтре DY-серии, используемом в целлюлозно-бумажной промышленности, именно из-за прогиба ленты на длинном пролёте между неприводными роликами возникали зоны плохой дегидратации. Решение было не в усилении привода, а в добавлении промежуточного поддерживающего ролика меньшего диаметра.

Монтаж и выверка: где кроется ?дьявол?

Даже идеальный ролик можно испортить при установке. Самая распространённая ошибка — непараллельность оси ролика по отношению к оси барабанов. Кажется, что отклонение в пару миллиметров на трёхметровой ширине — ерунда. Но лента — она как живая, она всегда стремится сместиться в сторону меньшего натяжения. И если ролик стоит под микроскопическим углом, он становится самым эффективным ?уводящим? элементом. Потом начинается беготня с настройкой натяжных и направляющих барабанов, хотя проблема была изначально в монтаже. В протоколах пусконаладки от ООО Хэвэй Машинери всегда отдельным пунктом идёт проверка соосности и параллельности всех роликов. И это не формальность.

Крепление. Часто это просто две стойки с пазами. Но если крепление не имеет возможности точной регулировки по высоте (хотя бы винтовой), то выставить единую плоскость для всех роликов в секции очень сложно. Особенно после замены одного из них. В итоге лента работает с локальными перегибами, что ведёт к расслоению каркаса. Помню случай на одной из угольных обогатительных фабрик — после замены пары роликов на фильтре начались постоянные обрывы ленты. Искали причину в материале, в натяжении. Оказалось, новые ролики были на полмиллиметра ниже соседних. Этого хватило.

Тепловое расширение. Казалось бы, при чём тут оно? Но если фильтр работает в цехе с большими перепадами температур (например, в южных регионах или в цехах с печами), а рама и ролики сделаны из разных материалов (скажем, рама стальная, а втулка ролика — из нержавейки), то к вечеру геометрия может ?поплыть?. Это редко учитывают в проектировании, но на практике может приводить к сезонным или суточным проблемам с уводом ленты. Решение — либо унификация материалов, либо зазоры с учётом расширения.

Взаимодействие с другими узлами: системный взгляд

Неприводные ролики — не изолированный элемент. Их состояние напрямую влияет на работу вакуум-камеры. Если ролик изношен, имеет биение или не вращается свободно, он создаёт вибрацию, которая передаётся на ленту. А лента, в свою очередь, неплотно прилегает к уплотнительным полосам вакуум-ящика. Потеря вакуума — падение производительности. При этом оператор видит проблему в вакуум-насосе, начинает его проверять, а причина — в паре дефектных роликов в середине секции.

С приводным барабаном. Казалось бы, они напрямую не связаны. Но если ряд неприводных роликов перед приводным барабаном создаёт слишком большое сопротивление (из-за износа подшипников или загрязнения), то нагрузка на приводной двигатель возрастает. Мотор может работать на пределе, перегреваться. В одном из проектов по модернизации фильтра в фармацевтике мы столкнулись с тем, что после увеличения скорости ленты двигатель стал срабатывать по защите. Проблему искали в самом двигателе и редукторе. В итоге оказалось, что три неприводных ролика в зоне подачи пульпы имели старые, ?закисшие? подшипники. После их замены и смазки проблема ушла.

С системой промывки. Часто форсунки для промывки ленты направлены и на ролики. Но если конструкция ролика не продумана (например, есть ?мёртвые? зоны, где скапливается шлам), то промывка будет неэффективной. Образовавшаяся налипшая масса нарушает балансировку. В оборудовании, которое поставляется из Наньчана, например, часто видишь ролики со скруглёнными торцевыми крышками и минимальным количеством рёбер жёсткости — именно чтобы не было мест для закрепления отложений.

Практические кейсы и неудачи

Расскажу про один неудачный опыт, который многому научил. На одном из предприятий по переработке редкоземельных элементов стояла задача увеличить нагрузку на фильтр. Решили, среди прочего, увеличить скорость ленты. После запуска начался повышенный износ краёв ленты. Сначала грешили на направляющие. Потом — на неравномерность подачи пульпы. Копали долго. В итоге при детальном осмотре выяснилось, что стандартные неприводные ролики не были рассчитаны на возросшие радиальные нагрузки при повышенной скорости и натяжении. Они прогибались под лентой буквально на микрон, но этого хватало, чтобы создавать микроскопическое поперечное смещение на каждом проходе. Заменили ролики на усиленные, с большим диаметром оси и другим типом подшипников — проблема сошла на нет. Вывод: при любом изменении режима работы нужно оценивать всю кинематическую цепь, а не только главные узлы.

Ещё случай, уже связанный с поставщиком. На одном из комбинатов в Казахстане использовался фильтр, где ролики были изготовлены местным механическим цехом. Материал вроде бы подобрали правильный, но не учли качество обработки поверхности. Шероховатость была выше допустимой. Это привело к тому, что резиновая основа ленты начала истираться не о шлам, а о сами ролики. Ресурс ленты упал вдвое. Когда обратились к специалистам, например, к тем же китайским коллегам из Хэвэй, выяснилось, что у них есть чёткие требования к шероховатости поверхности роликов (часто их даже покрывают гладким износостойким составом), и это прописано в техусловиях. Мелочь, которая стоит больших денег.

Положительный пример. На химическом заводе под Ираном, где работают с высокоабразивными суспензиями, на фильтрах DI-серии стояла проблема быстрого износа роликов в зоне съёма кека. Местные инженеры совместно с производителем (ООО Цзянси Хэвэй Экологические Технологии) протестировали ролики с керамическим напылением рабочей поверхности. Ресурс увеличился в разы. Но важно, что при этом не изменилась геометрия и балансировка — то есть решение было не просто ?бронебойным?, а технологичным.

Мысли вслух о тенденциях и ?мелочах?

Сейчас много говорят об ?умном? оборудовании, датчиках, IoT. Вижу потенциал и для таких простых узлов, как неприводные ролики. Например, встраиваемые датчики температуры подшипника или вибрации. Это позволило бы предсказывать отказ ещё до того, как он повлияет на процесс. Для производителей фильтровального оборудования, которые серьёзно занимаются разработкой, как та же Хэвэй, это могло бы стать конкурентным преимуществом — не просто продавать ролик, а продавать гарантию его предсказуемой работы.

Ещё одна ?мелочь? — антиадгезионное покрытие. Особенно для липких сред, как в пищевой или фармацевтической промышленности. Накопление материала на ролике — это не только дисбаланс, но и риск загрязнения продукта. Специальные покрытия на основе тефлона или полиуретана могли бы решить проблему, но их применение упирается в стоимость и долговечность. Пока это скорее штучное решение для специфичных задач.

В итоге, что хочется сказать. Неприводные ролики — это тихие работяги, от которых зависит очень многое. Их выбор, монтаж и обслуживание не должны быть второстепенной задачей. Опытный инженер, глядя на фильтр, всегда оценит состояние и расположение этих роликов в первую очередь. А при подборе оборудования стоит обращать внимание не только на характеристики насоса или площадь фильтрации, но и на то, что написано в спецификации про эти, казалось бы, второстепенные компоненты. Как показывает практика сотрудничества с серьёзными производителями, вроде научно-производственного предприятия из Наньчана, именно внимание к таким деталям в итоге определяет беспроблемную эксплуатацию на протяжении лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Установка для обезвоживания рутила

Установка для обезвоживания рутила -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы -

Приводной ремень

Приводной ремень -

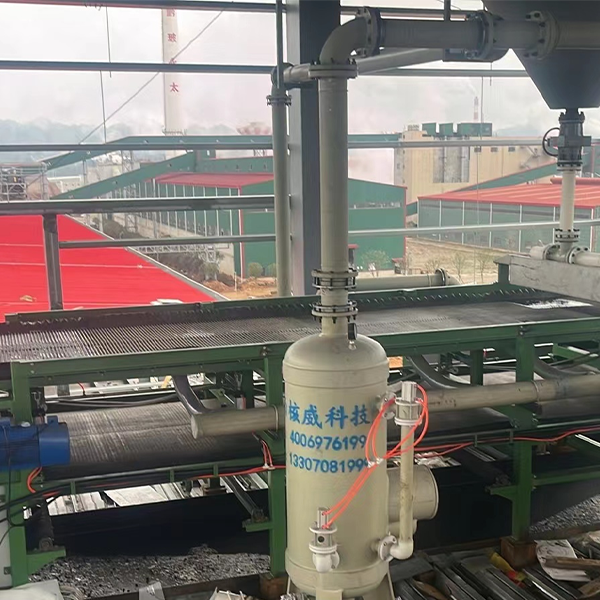

Вакуумный фильтр для десульфуризации ТЭС

Вакуумный фильтр для десульфуризации ТЭС -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Рамный фильтр-пресс

Рамный фильтр-пресс -

Оборудование для обезвоживания гипса

Оборудование для обезвоживания гипса -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка -

Вакуумный фильтр для карбоната лития

Вакуумный фильтр для карбоната лития -

Описание комплектующих изделий

Описание комплектующих изделий -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата

Связанный поиск

Связанный поиск- Производитель оборудования для обезвоживания стеарата свинца

- камерные фильтр прессы

- Поставка с тремя ленточными фильтровальными станками для вакуумного обезвоживания

- Поставщики разделения твердой и жидкой фаз

- Поставка с тремя ленточными фильтровальными станками угольных шламов

- Производитель электрической сероочистки

- Обезвоживатель

- Фрикционная лента

- Производитель оборудования для обезвоживания аминокислот

- Ведущий покупатель оборудования для обезвоживания воды и гидразина