-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

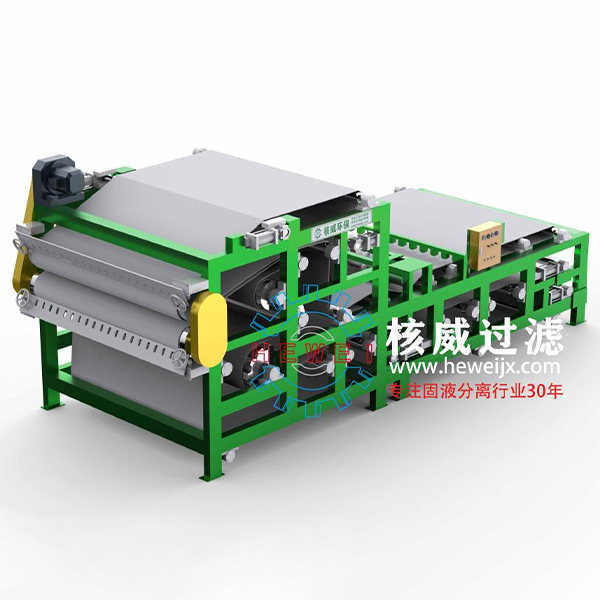

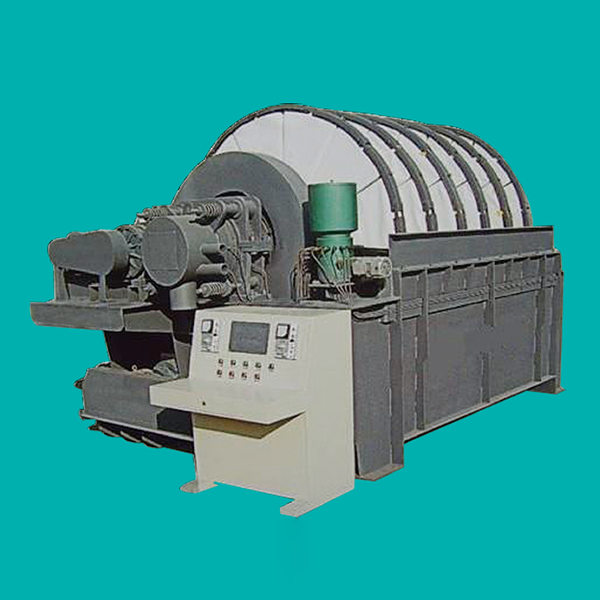

Ленточный обезвоживатель

Когда слышишь ?ленточный обезвоживатель?, многие сразу представляют себе простую конструкцию: движущаяся фильтровальная лента, вакуумная камера снизу — и всё. На деле, если так подходить, можно наломать дров. Самый частый просчёт — считать, что главное это создать разрежение, а остальное ?как-нибудь само?. В реальности эффективность узла обезвоживания на 70% зависит от согласованности работы всей системы: и ленты, и вакуумной коробки, и системы промывки, и даже от того, как подаётся суспензия. У нас на одном из старых объектов был случай: поставили мощный вакуумный насос, а обезвоживание хуже прежнего. Оказалось, распределительная головка подавала шлам неравномерно, по краям ленты образовывались ?сухие? островки, а вакуум ?прорывался? через эти зоны, снижая общее разрежение в рабочей зоне. Пришлось переделывать узел подачи. Так что, ленточный обезвоживатель — это всегда система, а не набор узлов.

Ключевые узлы и где кроются проблемы

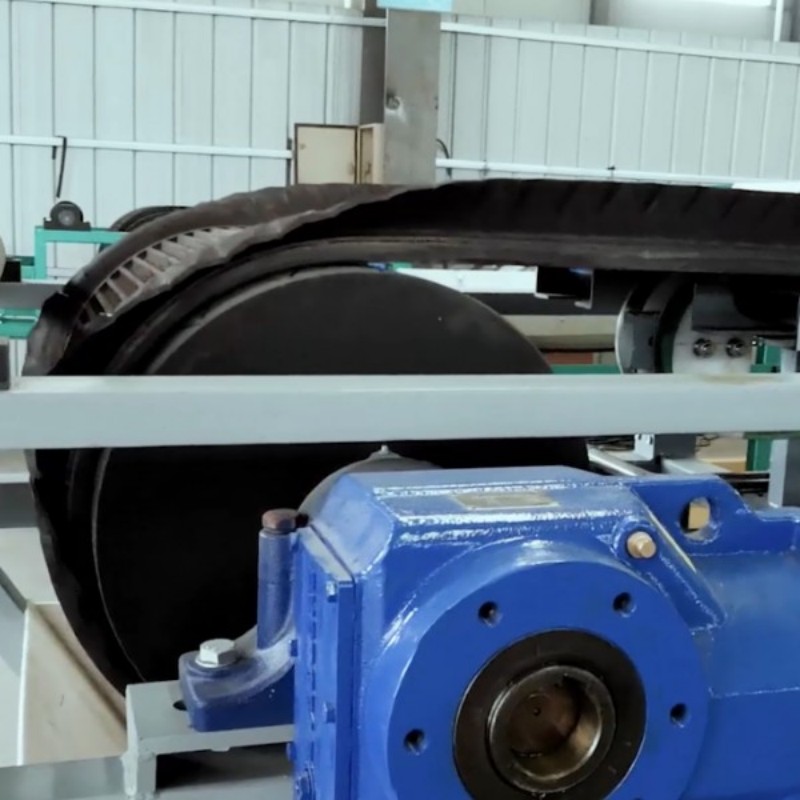

Начнём с ленты. Казалось бы, резинотканевая основа, сплошная перфорация. Но материал самой ленты — это отдельная наука. Для агрессивных сред, скажем, в химической или горно-металлургической отраслях, резиновая смесь должна иметь специфическую стойкость. Я видел, как на одном предприятии по переработке редкоземельных элементов лента начала трескаться и терять эластичность уже через три месяца. Производитель сэкономил на добавках, повышающих стойкость к определённым ионам. В итоге простой, замена, убытки. Поэтому сейчас многие ответственные производители, как, например, ООО Цзянси Хэвэй Экологические Технологии, предлагают для своего оборудования серии DU или DI ленты с разными характеристиками именно под конкретную среду. На их сайте heweijx.ru можно увидеть, что они позиционируют себя как научно-производственное предприятие с опытом, восходящим к структурам ядерной корпорации — это обычно говорит о серьёзном подходе к материалам и допускам.

Вакуумная коробка. Здесь главный враг — износ уплотнений. Постоянное трение ленты о боковые уплотнения вакуумной камеры. Идеальной герметичности не добиться никогда, речь идёт о минимизации потерь. Лучшие конструкции, которые я встречал, используют комбинированные уплотнения — например, износостойкий полимер плюс система подпора водой или смазкой. Это снижает трение и продлевает жизнь. Интересно, что в горизонтальных ленточных фильтрах, как та же DI-серия у Хэвэй, часто применяется конструкция с неподвижной вакуумной камерой и скользящим уплотнением — это даёт свою специфику по обслуживанию, но зато стабильный вакуум по всей ширине.

Система съёма кека. Казалось бы, простой нож. Но если кек недостаточно подсушен или, наоборот, пересушен и прилипает к ленте, начинаются проблемы. Иногда помогает установка предварительного отжимного валика перед зоной съёма, особенно для липких, студенистых осадков. Это тот нюанс, который часто упускают при первоначальном выборе оборудования, а потом ?допиливают? на месте.

Из практики: примеры и неочевидные связи

Приведу пример из угольной промышленности. Обезвоживание угольного шлама. Задача — получить максимально сухой кек для последующего брикетирования или сжигания. Стандартный ленточный обезвоживатель здесь может не справиться, если не учесть абразивность частиц. Они быстро изнашивают и ленту, и ножи. Решение, которое я видел в работе на одном из разрезов — это комбинация ленточного пресс-фильтра (похоже на DY-серию у упомянутой компании) после основного ленточного вакуум-фильтра. Сначала вакуумное обезвоживание, потом механический отжим. Это увеличивало сухость кека на 8-12%, что в масштабах производства давало огромную экономию на транспортировке и дальнейшей переработке.

Другой кейс — очистка сточных вод в химическом производстве. Здесь осадок часто тонкодисперсный, плохо фильтруемый. Просто увеличивать вакуум бесполезно — поры ленты забиваются мгновенно. Ключевым оказался правильный подбор флокулянта и точка его введения. Мы экспериментировали: вводили флокулянт непосредственно перед подачей на ленту, в трубопроводе, в смесителе. Разница в качестве хлопьев и, как следствие, в скорости фильтрации была колоссальной. Иногда эффективнее было иметь чуть менее мощный вакуумный насос, но идеально подготовленную суспензию.

А вот неудачный опыт. Пытались использовать стандартный ленточный фильтр для обезвоживания осадка после ферментации в фармацевтике. Осадок был очень вязкий, тиксотропный. Лента забивалась, вакуум падал, промывка не помогала. Оказалось, для таких сред иногда эффективнее дисковые вакуумные фильтры, где есть большая площадь и возможность более глубокой регенерации ткани. Пришлось менять технологическую цепочку. Это к вопросу о том, что ленточный обезвоживатель — не панацея, его выбор должен быть строго обоснован характеристиками шлама.

Автоматизация и контроль: что действительно нужно

Современные тенденции — это, конечно, автоматизация. Но здесь важно не переусердствовать. Полная роботизация с кучей датчиков — это дорого и часто избыточно. На мой взгляд, критически важны три контура контроля. Первый — контроль натяжения и пробега ленты. Просевшее натяжение ведёт к проскальзыванию и нарушению герметичности. Второй — контроль вакуума в камерах. Резкий спад — сигнал о прорыве или забивании ленты. Третий — контроль расхода промывной воды. Всё остальное — ?приятные дополнения?, которые окупаются только на очень крупных или критически важных производствах.

Многие производители, включая Хэвэй, заявляют об автоматизации как о преимуществе. Это правда, но нужно смотреть, что именно автоматизировано. Простая система ПЛК, следящая за двигателями и аварийными остановками, — это стандарт. А вот система, которая по изменению сопротивления фильтровальной перегородки автоматически регулирует дозу флокулянта или скорость ленты — это уже следующий уровень, который действительно повышает стабильность и экономит реагенты.

Из личного наблюдения: самые надёжные системы управления на таких фильтрах часто оказываются не самыми ?навороченными?. Простота схемы — заменьший процент отказов. Особенно в условиях цеха, где может быть запылённость, вибрация, агрессивная атмосфера.

Обслуживание как часть процесса

Ни одно оборудование не работает само по себе. Для ленточного обезвоживателя график ТО — это не формальность, а необходимость. Основные точки внимания: ролики поддержки и отклонения (проверить биение, износ подшипников), вакуумная коробка (очистка от осадка, проверка уплотнений), форсунки для промывки ленты (чтобы не забивались).

Частая ошибка — экономия на промывке ленты. Кажется, что можно уменьшить расход воды. Но не до конца отмытая лента теряет проницаемость, эффективность падает, растёт нагрузка на вакуумный насос. В итоге экономия на воде оборачивается перерасходом электроэнергии и потерей производительности. Лучше иметь хорошую систему рециркуляции промывной воды, но не сокращать её объём.

Ещё один момент — запасные части. Для импортного оборудования, которое поставляет, к примеру, ООО Цзянси Хэвэй Экологические Технологии в Россию и Казахстан, вопрос наличия ЗИПов на складе в регионе критически важен. Остановка фильтра из-за лопнувшей ленты или вышедшего из строя ролика может парализовать всю линию. Поэтому при выборе поставщика всегда смотрю не только на цену агрегата, но и на логистику запчастей и наличие сервисных инженеров. Компания, которая занимается не только продажей, но и обслуживанием, как заявлено на heweijx.ru, вызывает больше доверия.

Вместо заключения: выбор и перспективы

Так как же выбрать? Универсального рецепта нет. Нужно исходить из анализа шлама: гранулометрия, плотность, вязкость, химическая агрессивность, требуемая конечная влажность. Затем смотреть на производительность. И только потом сравнивать предложения разных производителей. Иногда дешевле взять более дорогой, но надёжный и подходящий именно под ваши условия аппарат, чем постоянно бороться с проблемами на бюджетном.

Что касается перспектив, то я вижу развитие в двух направлениях. Первое — улучшение материалов: более износостойкие и химически стойкие покрытия лент, новые композиты для уплотнений. Второе — ?умная? адаптация: когда система сама подстраивает параметры (скорость, вакуум, промывку) под меняющиеся характеристики поступающего шлама в реальном времени. Это уже не фантастика, такие пилотные проекты есть.

В итоге, ленточный обезвоживатель остаётся рабочим инструментом. Не самым высокотехнологичным в мире, но незаменимым во множестве отраслей — от химии и металлургии до очистки стоков. Главное — понимать его принцип, слабые места и правильно интегрировать в технологический процесс. Тогда он отработает свои деньги сполна. А компании вроде Хэвэй, с их опытом в десятках отраслей и собственными разработками, как раз и существуют, чтобы предлагать не просто железо, а работающее технологическое решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спецустановка для обезвоживания городских сточных вод

Спецустановка для обезвоживания городских сточных вод -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата -

Прессовое оборудование для солевого шлама

Прессовое оборудование для солевого шлама -

Фильтровальная ткань

Фильтровальная ткань -

ZGP-дисковый вакуумный фильтр

ZGP-дисковый вакуумный фильтр -

Оборудование для обезвоживания ильменита

Оборудование для обезвоживания ильменита -

Прессовое оборудование для золы-уноса

Прессовое оборудование для золы-уноса -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка -

Вакуумный фильтр для карбоната лития

Вакуумный фильтр для карбоната лития -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

DU-ленточный вакуумный фильтр

DU-ленточный вакуумный фильтр

Связанный поиск

Связанный поиск- Производители оборудования для обезвоживания алюминиевой золы

- Крупнейшие покупатели оборудования для обезвоживания суспензии соляной кислоты

- Поставщики оборудования для обезвоживания молибдата

- Производитель оборудования для обезвоживания полистирола

- фильтр пресс осадок

- Крупнейшие покупатели оборудования для обезвоживания десульфуризационного гипса

- Конвейерная лента

- Производитель оборудования для обезвоживания золотосульфатного шлака

- Поставка с тремя ленточными фильтровальными станками кремнезёмистого шлама

- Основные покупатели оборудования для обезвоживания карбоната циркония