-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

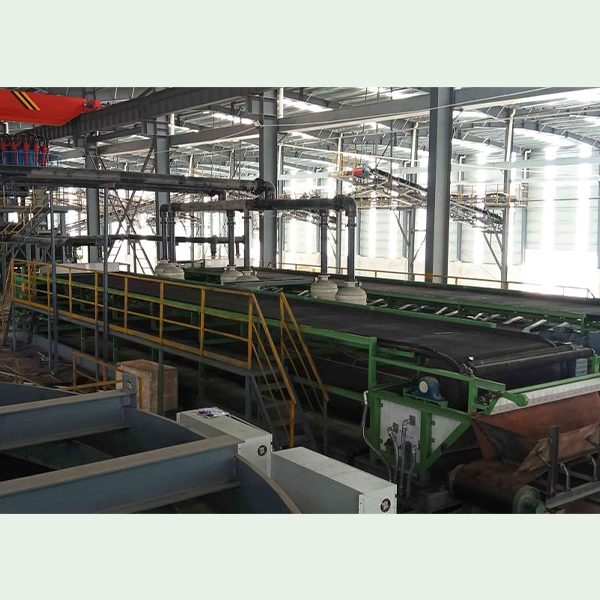

Ленточный вакуум-фильтр

Когда слышишь ?ленточный вакуум-фильтр?, многие представляют себе просто движущуюся ленту с вакуумной камерой под ней. На деле же — это целая система, где каждая деталь, от материала фильтровальной ткани до геометрии вакуумной коробки, влияет на результат. Частая ошибка — считать, что главное это мощность вакуумного насоса. На практике, если неправильно подобрана перфорация ленты или не отрегулировано натяжение, можно хоть космический вакуум создавать — влажность кека не снизится. Сам сталкивался с ситуацией на одной обогатительной фабрике, где жаловались на низкую производительность. Оказалось, проблема была не в оборудовании как таковом, а в том, что пульпа подавалась неравномерно из-за изношенного питателя, и вакуумная камера просто не успевала эффективно отсасывать фильтрат на отдельных участках. Вот это ?целая система? — ключевое.

От теории к цеху: где кроются нюансы

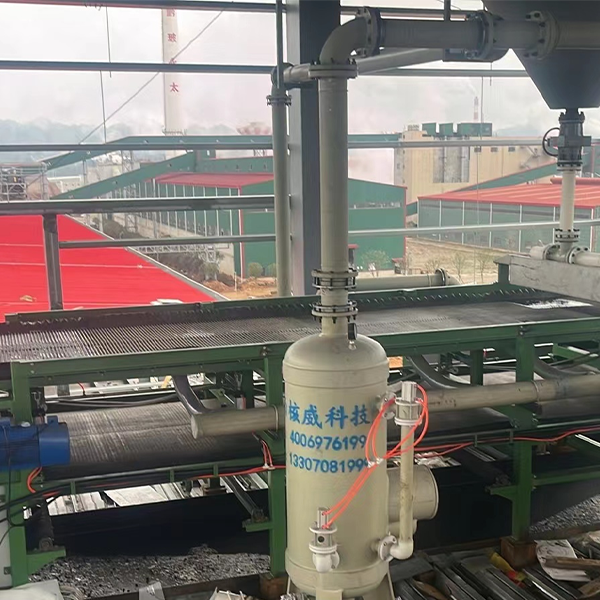

Взять, к примеру, саму ленту. Резиновая транспортерная — это не просто тяговый элемент. Её ребристая поверхность с канавками — это и дренажная система, и опора для фильтровальной ткани. Если канавки забиваются осадком (а при работе с липкими шламами или в фармацевтике это обычное дело), вакуум перестаёт равномерно распределяться по ширине. Фильтрация идет пятнами. Приходится останавливать линию на промывку, а это простой. Некоторые производители, вроде ООО Цзянси Хэвэй Экологические Технологии (их сайт — https://www.heweijx.ru), в своей DU-серии делают акцент на материале и профиле этих канавок, чтобы минимизировать забивание. Но в любом случае, оператору нужно следить за этим — не та мелочь, на которую можно закрыть глаза.

А вакуумная коробка? Казалось бы, герметичная ёмкость. Но её конструкция, особенно зона перехода ленты с вакуумного участка на атмосферный, критична. Там стоят уплотнители, обычно из износостойкой резины. Когда они стираются, начинается подсос воздуха. Вакуум-насос начинает работать ?вхолостую?, давление падает, и влажность осадка растёт. Замена этих уплотнений — плановая процедура, но интервал сильно зависит от абразивности шлама. На горно-обогатительном комбинате с рудной пылью менять приходилось чуть ли не раз в квартал, а на целлюлозно-бумажном производстве — раз в полтора года. Вот и считай экономику обслуживания.

И ещё момент — промывка ткани. Для многих процессов, особенно в химии или очистке сточных вод, нужно не только отделить твердую фазу, но и промыть осадок от маточного раствора. На ленточном вакуум-фильтре для этого ставят оросительные трубы с форсунками. И тут важно не просто лить воду, а чтобы промывные воды проходили сквозь кек равномерно и не создавали локальных зон размыва. Приходилось экспериментировать с давлением и углом распыла. Иногда эффективнее оказывалась не одна мощная струя, а несколько веерных форсунок с меньшим давлением.

Автоматизация: помощь или головная боль?

Современные фильтры, те же DI-серии от Хэвэй, позиционируются с высокой степенью автоматизации. Датчики натяжения ленты, контроля вакуума, уровня пульпы в питающем устройстве. В идеале — это снижает влияние человеческого фактора. Но на практике... Внедряли мы как-то такую автоматизированную линию на заводе минеральных удобрений. Система сама должна была регулировать скорость ленты в зависимости от толщины слоя кека. В теории — для оптимизации производительности и влажности.

А на деле датчик толщины (ультразвуковой) постоянно забивался летучей пылью аммиачной селитры. Он начинал ?врать?, система получала неверные данные и бешено меняла скорость — то разгоняла ленту до предела, то почти останавливала. В итоге отключили этот контур автоматики, перевели на ручное управление по косвенным признакам (глядя на блеск кека на выходе) и по таймеру. Пока не поставили датчик другого типа, с продувкой воздухом. Так что автоматизация — это не ?установил и забыл?. Её нужно подстраивать под конкретную среду, а иногда и защищать от самой этой среды.

Ещё один аспект — управление вакуумом. Простой PID-регулятор, поддерживающий постоянное разрежение в коробке, — не всегда оптимален. Для некоторых осадков эффективнее циклический режим: на начальной стадии формирования кека — один вакуум, на стадии обезвоживания — более высокий, а на стадии съёма кека — кратковременное отключение, чтобы лента лучше отходила от ткани. Настраивать такие циклы — это уже высший пилотаж, и делается оно часто опытным путём, прямо на объекте.

Кейс: угольная шламовая вода и выбор фильтровальной ткани

Был проект по обезвоживание угольного шлама. Задача — получить осадок с минимальной влажностью для последующей утилизации. Поставили стандартный ленточный вакуум-фильтр. Изначально шла с завода ткань из полипропилена стандартного плетения. Результат был так себе — влажность высокая, да и ткань быстро забивалась мелкодисперсными частицами угля.

Стали экспериментировать. Перепробовали ткани с разной плотностью плетения, из разных материалов. Остановились на ткани со специальным антиадгезионным покрытием и более крупной ячейкой, но с многослойной структурой. Парадокс — более крупная ячейка, но влажность кека снизилась. Почему? Потому что она меньше забивалась, сохраняла проницаемость дольше, и вакуум работал эффективнее на протяжении всей длины обезвоживающей зоны. А тонкий слой покрытия мешал частицам угля глубоко въедаться в волокна. Это был неочевидный вывод. Часто думают, что чем мельче ячейка, тем лучше фильтрация. Но для обезвоживания важнее не задержать мельчайшую частицу (её может и не быть в задаче), а обеспечить максимальный отвод воды. Иногда для этого нужна более ?открытая? ткань.

В этом же проекте возникла проблема с обезвоживанием в зимний период. В цехе было прохладно, пульпа остывала, и вязкость фильтрата повышалась. Скорость фильтрации падала. Пришлось подогревать пульпу в питающем баке всего на 5-7 градусов. Эффект был значительный. Такие технологические тонкости редко пишут в каталогах, но они решают успех всего проекта.

Сравнение с другими типами: не панацея, а инструмент

Ленточный вакуум-фильтр — не единственный игрок на поле. Рядом стоят дисковые фильтры, камерные фильтр-прессы. У каждого своя ниша. Главное преимущество ленточного — непрерывность процесса. Это конвейер. Для больших объёмов, где нужно стабильно, день и ночь, обезвоживать поток, он часто вне конкуренции. Как на крупных ГОКах или в городских очистных сооружениях.

Но если нужен осадок с экстремально низкой влажностью или есть требования к стерильности (как в фармацевтике), то фильтр-пресс или даже центрифуга могут показать лучший результат. Ленточный фильтр даёт, условно, влажность 70-85%, в зависимости от материала. Пресс может выжать до 50-60%. Но он циклический, требует больше ручного вмешательства или сложной автоматики для съёма кека. Выбор всегда компромисс между производительностью, конечной влажностью, капитальными и операционными затратами.

Вот, например, в портфолио ООО Хэвэй Машинери есть и ленточные пресс-фильтры (DY-серия), которые, по сути, совмещают принцип вакуумного обезвоживания с последующим механическим отжимом. Это уже следующая ступень для более сложных задач. Но и конструкция, и обслуживание у них, понятно, сложнее. Видел их работу на заводе по производству красителей — там как раз нужен был максимально сухой осадок для снижения затрат на транспортировку токсичных отходов.

Мысли о надежности и поставщиках

Работая с разным оборудованием, приходишь к выводу, что надежность ленточного вакуум-фильтра на 30% определяется заводским качеством, а на 70% — правильностью монтажа и эксплуатации. Можно купить отличный аппарат, но криво его выставить по уровню, и лента будет постоянно сползать вбок, изнашивая бортовые направляющие. Или не отбалансировать ролики — появится вибрация.

Что касается производителей... Китайские компании, такие как упомянутая Хэвэй, которая, кстати, базируется в Наньчане — городе с историей в фильтровальном машиностроении, сейчас вышли на очень достойный уровень. Раньше бытовало мнение, что это ?дешево и недолговечно?. Сейчас же они часто используют те же комплектующие (подшипники, мотор-редукторы), что и европейские бренды, а конструкторские решения берут из общемировой практики. Их оборудование, что видел лично, вполне конкурентноспособно для многих типовых задач в химии, металлургии или водоочистке. И их сервис, что важно, стал более отзывчивым. Поставки идут во множество стран, включая Россию и Казахстан, то есть есть адаптация к нашим рынкам.

Ключевое при выборе — смотреть не на красивые картинки в каталоге, а запросить реальные рабочие видео с похожих производств, пообщаться с инженерами-технологами завода, понять, насколько глубоко они могут погрузиться в твою конкретную задачу. Готовы ли они подбирать ткань, тестировать режимы? Или просто продадут ?коробку?? Вот это — главный критерий.

Вместо заключения: это живой агрегат

Так что, если резюмировать... Ленточный вакуум-фильтр — не ?черный ящик?, куда залил пульпу и получил кек. Это система, требующая понимания, наблюдения и иногда творческого подхода. Даже две одинаковые модели на двух разных заводах будут вести себя по-разному из-за нюансов сырья, воды, температуры. Универсальных рецептов нет. Лучшая документация — это журнал сменного технолога, где отмечены все регулировки, замеченные странности и их решения. Именно этот практический опыт, набитый шишками, и превращает его из просто оборудования в надежный, эффективный инструмент. И да, всегда держи под рукой запасные уплотнения для вакуумной коробки и пару метров фильтровальной ткани. Проверено.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

Оборудование для обезвоживания ильменита

Оборудование для обезвоживания ильменита -

Герметизированный вакуумный фильтр для карбоната магния

Герметизированный вакуумный фильтр для карбоната магния -

Оборудование для обезвоживания шламов

Оборудование для обезвоживания шламов -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка -

Спецустановка для обезвоживания городских сточных вод

Спецустановка для обезвоживания городских сточных вод -

Описание комплектующих изделий

Описание комплектующих изделий -

Установка для обезвоживания хвостов

Установка для обезвоживания хвостов -

XL-гидроциклон

XL-гидроциклон -

Вакуумный фильтр для десульфуризации

Вакуумный фильтр для десульфуризации -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата

Связанный поиск

Связанный поиск- Сульфат циркония Оборудование для обезвоживания суспензии Ведущие страны-покупатели

- Ведущий покупатель оборудования для обезвоживания черного шлака

- Поставка с тремя ленточными фильтровальными станками для обезвоживания свинцово-цинковой руды

- Основной покупатель оборудования для обезвоживания тонкого остатка

- Твердо-жидкая сепарация поставки с тремя ленточными фильтровальными станками

- Ведущий покупатель производительности вакуумных фильтров

- Поставка с тремя ленточными фильтровальными станками марганцевой руды

- Производитель оборудования для обезвоживания нерастворимого азотно-углекислого удобрения

- Поставка с тремя ленточными фильтровальными станками угольной золы

- Ведущие покупатели камерных мембранных фильтр-прессов