-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

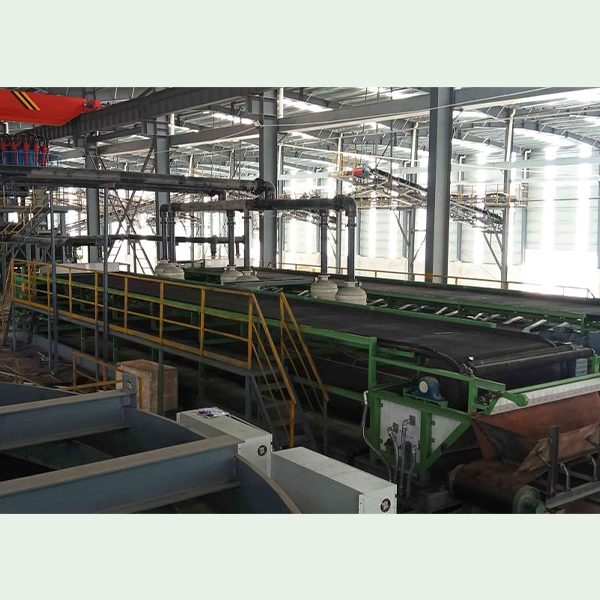

Конвейерная лента

Когда говорят ?конвейерная лента?, многие представляют себе просто длинный кусок резины, который крутится. На деле, это, пожалуй, самый недооценённый и критически важный компонент в целой линейке оборудования для разделения сред. От её характеристик зависит не просто движение, а сама эффективность обезвоживания, стабильность цикла и, в конечном счёте, себестоимость тонны продукта. И здесь кроется первый частый промах: пытаются сэкономить на ленте, выбирая что-то ?примерно подходящее?, а потом месяцами разгребают проблемы с проскальзыванием, растяжением или частыми разрывами.

Материал — это не всё, но почти всё

В нашем деле, особенно в вакуум-фильтрах, лента работает в агрессивной среде. Кислоты, щёлочи, абразивные частицы, постоянное увлажнение и вакуумное давление. Резиновые смеси — это отдельная наука. Нельзя взять универсальную. Для обезвоживания угольного шлама нужна одна стойкость к истиранию, для фармацевтического осадка — совершенно другая, к химии. Мы в своё время на одном из проектов по удобрениям попались на этом: поставили ленту с хорошей механической прочностью, но не учли высокую концентрацию фосфорной кислоты. Через три месяца поверхность стала липкой, начались проблемы с отслоением. Пришлось менять на ходу, останавливать линию. Урок дорогой.

Сейчас, когда мы проектируем, например, серию DU — резиновые ленточные вакуумные фильтры, подбору ленты уделяем время, сравнивая с техзаданием заказчика. Важен не только верхний слой, но и каркас. Полиэстер? Полиамид? Комбинация? Это влияет на продольную и поперечную стабильность, на то, как лента будет вести себя под натяжением и вакуумом в камерах. Если она начнёт ?гулять? или чрезмерно растягиваться, герметичность камер нарушится, вакуум упадёт, и фильтрация встанет.

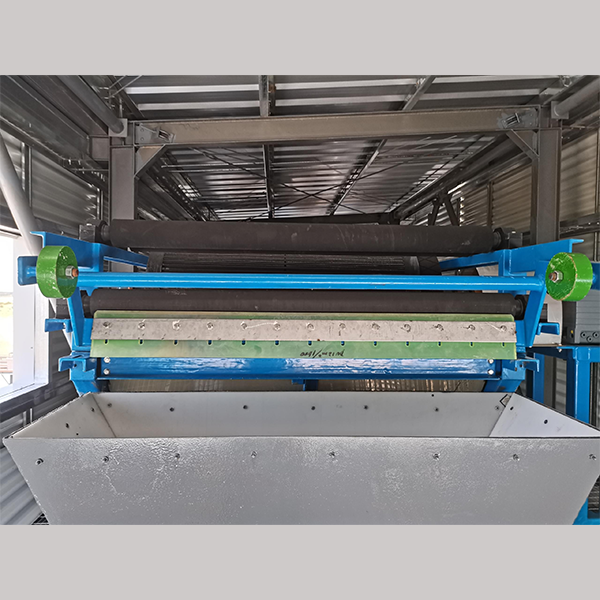

Кстати, о вакууме. Это ключевой момент. Лента должна быть не просто прочной, но и иметь определённую пористость и гладкость нижней (рабочей) поверхности. Именно по этим каналам отводится фильтрат. Если структура неоднородна, вакуумное распределение будет пятнистым, и на выходе получим влажный пирог с сухими островками. Контроль этого параметра — одна из самых сложных задач при приёмке партии.

Стыковка: где рождаются проблемы

Бесконечная лента — это миф. Любая конвейерная лента имеет стык. И 90% всех внеплановых остановок связаны именно с ним. Горячая вулканизация, холодное склеивание, механические соединители — каждый метод имеет свою нишу. В горизонтальных ленточных фильтрах, где важна идеальная плоскость и отсутствие биений, мы настаиваем на горячей вулканизации прямо на объекте. Это требует навыков и времени, но даёт практически монолитное соединение.

Был случай на одной из обогатительных фабрик: привезли ленту со склеенным в цеху стыком. Вроде бы всё ровно. Но после месяца работы в условиях переменных нагрузок и вибрации клей начал ?уставать?. Стык приподнялся всего на миллиметр-полтора. Этого хватило, чтобы резиновые уплотнители вакуумных камер начали изнашиваться в геометрической прогрессии. Потеря вакуума, падение производительности. Пока разобрались, прошла неделя. Замена ленты и простой линии обошлись в круглую сумму.

Поэтому в спецификациях нашего оборудования, того же горизонтального ленточного фильтра DI-серии, мы всегда отдельным пунктом прописываем рекомендуемый метод соединения и даже параметры для вулканизационного пресса. Это не прихоть, а необходимость для долгосрочной стабильности. Клиент может выбрать другого поставщика ленты, но если он проигнорирует эту рекомендацию, мы заранее снимаем с себя гарантийные обязательства по связанным узлам.

Натяжение и траектория: искусство баланса

Даже идеальная лента будет рваться, если система натяжения и направляющие ролики настроены от руки, ?на глазок?. Натяжение должно быть достаточным для предотвращения проскальзывания на приводном барабане, но не избыточным, чтобы не перегружать подшипники и не вызывать ускоренную усталость каркаса. Мы используем гидравлические или пневматические системы с автоматической компенсацией, потому что лента — материал живой. Она немного растягивается в первые недели работы, реагирует на изменения температуры и влажности в цеху.

Траектория — отдельная головная боль. Особенно на широких лентах, которые используются в ленточных пресс-фильтрах DY-серии для глубокого обезвоживания. Там и давление есть, и нагрузка неравномерная. Если ролики хоть немного не выровнены, лента начнёт сползать в сторону. Край будет тереться о раму, быстро изнашиваться. Современные системы с автоматической коррекцией (например, с поворотными центральными роликами) решают проблему, но их нужно правильно интегрировать в общую систему управления.

Помню, налаживали линию для очистки сточных вод на целлюлозно-бумажном комбинате. Помещение тесное, смонтировали оборудование с небольшим перекосом. Всё проверили статически. Но при динамической нагрузке от прессования осадка эта ошибка монтажа вылезла: ленту постоянно ?уводило?. Пришлось разбирать секцию и выставлять всё заново по лазерному нивелиру. Мелочь? Нет. Два дня простоя из-за пары миллиметров.

Практический опыт и выбор партнёра

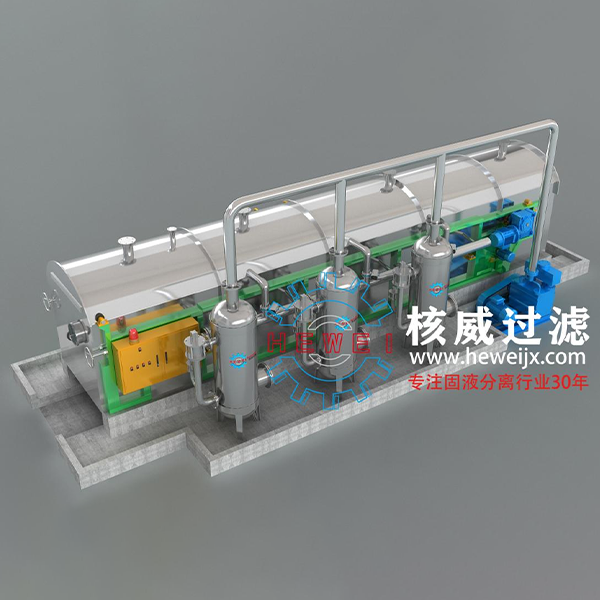

Всё это к чему? К тому, что конвейерная лента — это системный элемент. Её нельзя рассматривать отдельно от фильтра, от технологии, от конкретной пульпы. Когда к нам обращается ООО Цзянси Хэвэй Экологические Технологии (сайт компании: https://www.heweijx.ru), мы начинаем разговор не с цены на ленту, а с анализа задачи. Наше НПП, выросшее из структур атомной отрасли, привыкло к системному подходу. Мы знаем, что надёжность ленты в вакуум-фильтре DU — это залог выполнения плана по обезвоживанию на химзаводе. А стойкость ленты в пресс-фильтре DY — это вопрос экономии на электроэнергии при отжиме того же угольного шлама.

Поэтому в своей практике мы не работаем с десятками случайных поставщиков резинотехнических изделий. Мы годами ?притираемся? к двум-трём проверенным заводам, которые готовы погрузиться в наши спецификации и вести совместную разработку смесей. Как опытный производитель оборудования для разделения твёрдых и жидких сред, мы объединили в команде не только конструкторов, но и технологов, которые понимают, что происходит внутри ленты в момент отбора фильтрата. Это позволяет не просто продавать запчасть, а предлагать инженерное решение.

Например, для проекта в Казахстане по обезвоживанию редкоземельных концентратов нам потребовалась лента с особыми свойствами. Совместно с производителем мы протестировали несколько вариантов армирования и состава верхнего слоя на химическую стойкость, прежде чем остановились на финальном варианте. Это время, но оно окупается годами бесперебойной работы оборудования у заказчика.

Вместо заключения: взгляд вперёд

Сейчас появляются новые композитные материалы, датчики для онлайн-мониторинга состояния ленты (растяжение, температура в зоне трения, микроповреждения). Это интересно и, безусловно, будущее. Но базовые принципы остаются: понимание процесса, точный расчёт и качественный монтаж. Можно поставить самую дорогую и ?умную? ленту, но криво её состыковать и свести на нет все преимущества.

Так что, если резюмировать мой, набитый шишками, опыт: относитесь к конвейерной ленте как к точному, капризному и жизненно важному органу вашего фильтровального комплекса. Не экономьте на этапе подбора, не пренебрегайте рекомендациями по монтажу и обкатке. И тогда этот самый, казалось бы, простой элемент — длинный кусок усиленной резины — станет не источником головной боли, а залогом того, что ваша линия по обезвоживанию будет годами выдавать стабильный, сухой пирог и чистый фильтрат. Именно на такую работу, где каждый узел продуман, и нацелена наша компания, поставляющая оборудование от Наньчана в Россию, Африку, Юго-Восточную Азию. Потому что в конечном счёте, надёжность целой технологической цепочки часто зависит от надёжности одного, правильно выбранного и установленного, компонента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

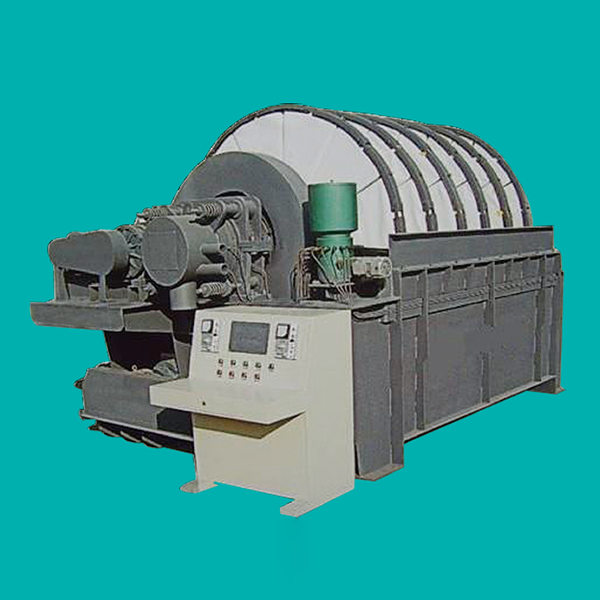

DU-ленточный вакуумный фильтр

DU-ленточный вакуумный фильтр -

Прессовое оборудование для солевого шлама

Прессовое оборудование для солевого шлама -

DUFDIF-герметизированный вакуумный фильтр

DUFDIF-герметизированный вакуумный фильтр -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Установка для обезвоживания хвостов

Установка для обезвоживания хвостов -

DI-ленточный горизонтальный вакуумный фильтр

DI-ленточный горизонтальный вакуумный фильтр -

Прессовое оборудование для золы-уноса

Прессовое оборудование для золы-уноса -

XL-гидроциклон

XL-гидроциклон -

Рамный фильтр-пресс

Рамный фильтр-пресс -

Вакуумный фильтр для калиевого полевого шпата

Вакуумный фильтр для калиевого полевого шпата -

Установка для обезвоживания промывного песка

Установка для обезвоживания промывного песка -

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы

Связанный поиск

Связанный поиск- Производитель оборудования для обезвоживания целлюлозы

- Поставка с тремя ленточными фильтровальными станками оксида алюминия

- Поставщики оборудования для обезвоживания городских сточных вод

- Вакуумный ленточный фильтр

- Неприводные ролики

- Поставка с тремя ленточными фильтровальными станками нефтяного шлама

- Кислото- и щелочестойкая фильтровальная ткань

- Поставщики разделения твердой и жидкой фаз

- Поставщики оборудования для обезвоживания натриевой соли

- Поставка с тремя ленточными фильтровальными станками оксалата кобальта