-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

Клей для конвейерной ленты

Когда говорят про клей для конвейерной ленты, многие сразу думают о простой задаче: порвалась лента — намазал, прижал, работает. На деле, если так подходить к ремонту на том же вакуумном ленточном фильтре, можно быстро угробить дорогостоящее оборудование. Сам через это проходил, когда лет десять назад думал, что главное — адгезия на упаковке. Ошибка стоила клиенту простоя на сутки. С тех пор для меня клей для конвейерной ленты — это не товар с полки, а часть технологической цепочки, где нужно учитывать материал основы, среду эксплуатации, нагрузку на стык и даже способ нанесения.

Где и почему это критично: пример из фильтрации

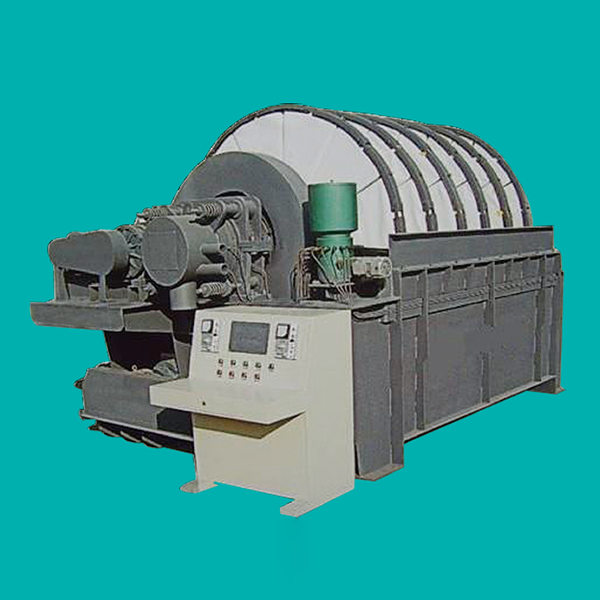

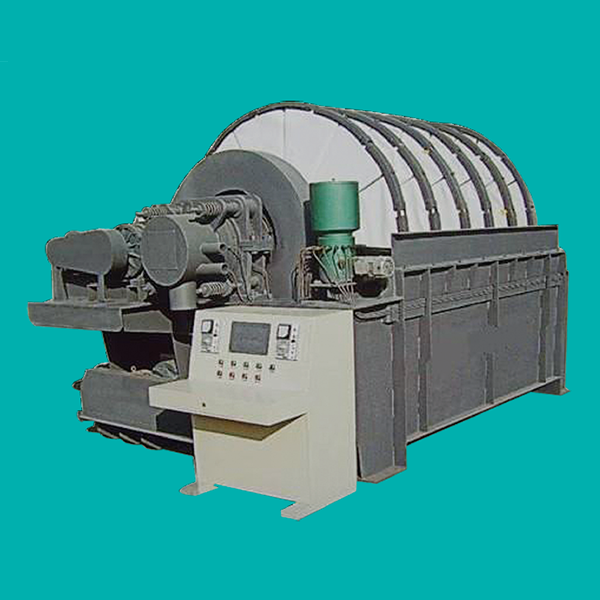

Возьмем конкретную область — оборудование для разделения твердых и жидких сред. Допустим, у вас работает DU-серия резиновых ленточных вакуумных фильтров. Лента там постоянно движется, проходит через зоны вакуума, контактирует с агрессивными пульпами — от химических реагентов до шламов горно-обогатительных комбинатов. Стык, склеенный неподходящим составом, становится точкой отказа. Он может начать расслаиваться не из-за плохой адгезии, а из-за того, что клей не резистивен к конкретному химикату в пульпе. Или не выдерживает циклических изгибов. Видел, как на одном из заводов по производству удобрений использовали универсальный полисульфидный клей для ремонта ленты на фильтре. Стык вроде держался, но через неделю по краям пошла эластичная 'бахрома' — клей разбух от контакта с фосфорной кислотой. Лента начала подсасывать воздух, вакуум упал, эффективность фильтрации снизилась на треть.

Поэтому выбор клея для конвейерной ленты всегда начинается с вопроса 'где?'. Для пищевой промышленности нужны нетоксичные, легко очищаемые составы. Для угольной — стойкие к абразивному износу. А для химической или фармацевтической, где используются наши фильтры, часто нужны специализированные решения на основе, скажем, модифицированных полиуретанов или хлоропреновых каучуков. Важно смотреть не только на бренд клея, но и на рекомендации производителя самого фильтровального оборудования. Иногда они поставляют или советуют конкретные марки, потому что уже провели испытания на совместимость.

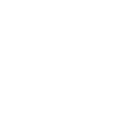

Кстати, о производителях. Когда мы работаем с такими компаниями, как ООО Цзянси Хэвэй Экологические Технологии (сайт: heweijx.ru), для их ленточных вакуумных фильтров DU, DI или DY серий, вопрос клея часто поднимается на этапе сервисного обслуживания. Это научно-производственное предприятие, вышедшее из структур Китайской национальной ядерной корпорации, и их инженеры хорошо понимают важность каждого компонента. Они не просто продают фильтр, но и дают четкие рекомендации по его эксплуатации, включая тип и методику склейки ленты. Их оборудование работает в тяжелых условиях — от металлургии до очистки сточных вод, и там мелочей не бывает. Игнорирование их гайдлайнов по обслуживанию, в том числе по выбору клея, может привести к потере гарантии.

Типичные ошибки при склейке и на что смотреть

Самая распространенная ошибка — экономия на подготовке поверхности. Кажется, что лента вроде чистая. Но на ней всегда есть пыль, влага, следы разделительных составов (если лента новая) или остатки старого клея. Если не обработать поверхность правильно — обезжирить специальным растворителем для резины (не бензином!), зачистить абразивом и активировать, — даже самый дорогой клей не даст надежного соединения. Особенно это касается многорядных транспортерных лент с тканевой основой. Там нужно дать растворителю испариться полностью, иначе он останется внутри и будет мешать полимеризации.

Вторая ошибка — неправильный расчет времени открытой выдержки и времени запрессовки. Каждый клей имеет свой 'характер'. Одни нужно наносить в два слоя, с промежуточной сушкой. Другие — выдержать на воздухе несколько минут, чтобы испарились растворители и начался процесс 'подвяливания'. Если прижать стык слишком рано — клей вылезет по краям, внутренние слои не схватятся. Если слишком поздно — адгезия будет слабой. В полевых условиях, на промплощадке, часто торопятся, не выдерживают технологию. Результат — стык, который расходится под нагрузкой. Приходится все переделывать, а это снова простой.

Третье — игнорирование условий отверждения. Многие двухкомпонентные клеи требуют для полной полимеризации определенной температуры. В холодном цеху зимой процесс может идти в разы дольше, чем указано в инструкции. И если дать нагрузку на ленту, не дождавшись полного отверждения, стык деформируется и его ресурс сократится в несколько раз. Иногда для ускорения приходится использовать тепловые пушки или инфракрасные нагреватели, но осторожно, чтобы не перегреть и не повредить саму резину ленты.

Практический кейс: ремонт в условиях дефицита времени

Расскажу про случай на одном из российских предприятий по переработке редкоземельных металлов. Там работал горизонтальный ленточный вакуумный фильтр. Лента дала продольный разрыв около метра. Остановка линии — огромные убытки. Нужен был быстрый и надежный ремонт. Стандартный холодный клей требовал 12-24 часа на полную полимеризацию. Ждать было нельзя.

Решение нашли комбинированное. Для временного восстановления непрерывности (чтобы хотя бы на малой нагрузке запустить процесс) использовали специальный быстротвердеющий ремонтный состав на эпоксидной основе с металлическим армированием. Он схватывался за 20 минут и давал возможность аккуратно пропускать пульпу. Но это было временное решение. Параллельно готовили полноценный ремонт с использованием двухкомпонентного полиуретанового клея для конвейерной ленты, рекомендованного для химически агрессивных сред. Поверхность тщательно подготовили, сделали скошенные края на разрыве, чтобы увеличить площадь склейки и снизить напряжение. После нанесения клея и запрессовки стык прогрели инфракрасной лампой, сократив время первичного отверждения с 6 часов до 2. Полную нагрузку дали только через 10 часов. Этот шов в итоге проработал до плановой замены всей ленты.

Этот пример показывает, что иногда одного 'правильного' клея недостаточно. Нужна методика, адаптированная под условия. И важно иметь под рукой не один вариант, а понимать, какой состав для какого сценария подходит: для аварийного ремонта, для капитального, для склейки встык, для накладки заплаты.

Взаимосвязь с оборудованием и будущие тренды

Качество склейки напрямую влияет на работу всего фильтровального агрегата. Неравномерный или толстый стык может вызывать вибрацию при проходе через ролики, ускоренный износ направляющих, проблемы с герметизацией в вакуумной камере. Для такого точного оборудования, как, например, дисковые вакуумные фильтры или ленточные пресс-фильтры DY-серии от ООО Хэвэй Машинери, где важна стабильность хода и равномерность давления, это особенно критично. Их продукция, кстати, экспортируется во многие страны, включая Россию, и сталкивается с разными климатическими и технологическими условиями. Надежность стыка ленты — часть общей надежности системы.

Сейчас вижу тренд на более 'умные' клеевые системы. Появляются составы с индикаторами степени отверждения (меняют цвет), однокомпонентные клеи с УФ-отверждением для быстрого ремонта в доступных зонах. Производители оборудования также заинтересованы в этом. Компании, которые, как Хэвэй, имеют собственную команду разработчиков и инженеров, могут проводить исследования и давать более точные рекомендации по совместимости материалов, возможно, даже разрабатывать собственные спецификации или пасты для монтажа.

Еще один момент — экологичность и безопасность. Все больше внимания уделяется клеям с низким содержанием летучих органических соединений (ЛОС), особенно для пищевой и фармацевтической отраслей. Это уже не просто техническое требование, а часто — условие допуска оборудования на производство.

Итоговые мысли: не инструмент, а знание

Так что, возвращаясь к началу. Клей для конвейерной ленты — это не волшебная палочка. Это финальный элемент в цепочке правильных решений: диагностика причины повреждения, оценка условий работы, выбор материала ленты и, наконец, подбор соответствующего клея и методики его применения. Самый дорогой клей не спасет, если неверно подготовлена поверхность или не выдержано время.

Для сервисных инженеров и технологов, работающих с фильтрационным и другим конвейерным оборудованием, глубокое понимание этого вопроса — необходимость. Это экономит время, деньги клиента и репутацию. Иногда лучше потратить лишний час на изучение инструкции от производителя оборудования (например, тех же рекомендаций с heweijx.ru для их серийных фильтров) и подготовку, чем потом разбираться с последствиями быстрого, но некачественного ремонта.

В конце концов, надежно склеенная лента — это невидимый, но абсолютно критичный компонент, который месяцами обеспечивает бесперебойный цикл разделения твердого и жидкого. И его выбор заслуживает большего внимания, чем мы часто ему уделяем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DUFDIF-герметизированный вакуумный фильтр

DUFDIF-герметизированный вакуумный фильтр -

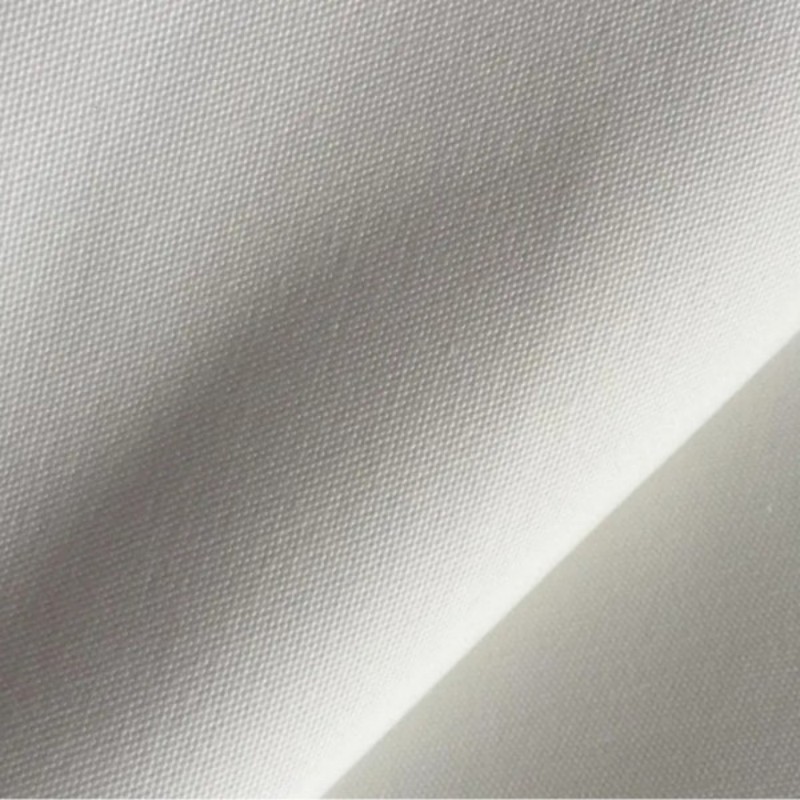

Вакуумный фильтр для десульфуризации ТЭС

Вакуумный фильтр для десульфуризации ТЭС -

Вакуумный фильтр для цирконового песка

Вакуумный фильтр для цирконового песка -

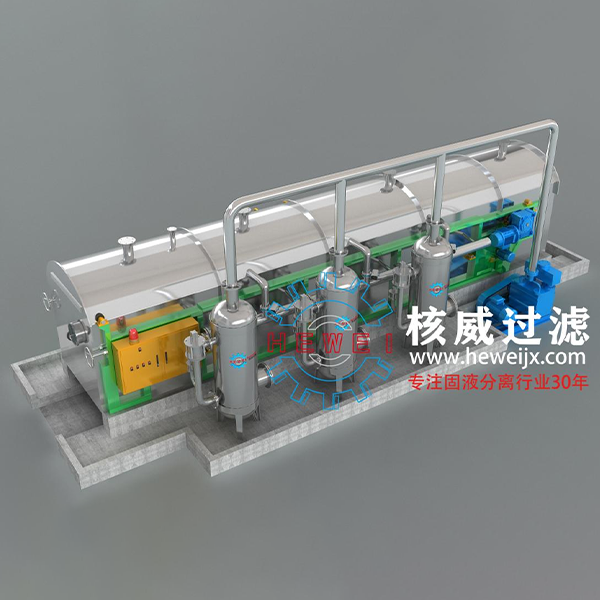

Фильтровальная ткань

Фильтровальная ткань -

DI-ленточный горизонтальный вакуумный фильтр

DI-ленточный горизонтальный вакуумный фильтр -

Дисковый фильтр для золотого концентрата

Дисковый фильтр для золотого концентрата -

Вакуумный фильтр для десульфуризации

Вакуумный фильтр для десульфуризации -

Прессовое оборудование для золы-уноса

Прессовое оборудование для золы-уноса -

ZGP-дисковый вакуумный фильтр

ZGP-дисковый вакуумный фильтр -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка -

Установка для обезвоживания рутила

Установка для обезвоживания рутила -

Дисковый фильтр для медного концентрата

Дисковый фильтр для медного концентрата

Связанный поиск

Связанный поиск- Поставщики оборудования для обезвоживания желтого песка

- Производитель оборудования для обезвоживания карбоната циркония

- Производитель оборудования для обезвоживания осадка серной кислоты

- Основные покупатели промышленных фильтр-прессов

- Производитель вакуумных дисковых фильтров

- Ведущие страны-покупатели оборудования для обезвоживания мальтозы

- Поставщики стационарного вакуумного фильтра

- Поставщики горизонтальный ленточный фильтр

- Поставщики оборудования для обезвоживания ванадиевой руды

- Крупнейшие покупатели оборудования для обезвоживания отходов восстановления серебра