-

+86-791-83706587

-

Промышленный парк оборудования «Ваньцзин» в районе Синьцзянь, город Наньчан, провинция Цзянси, Китай.

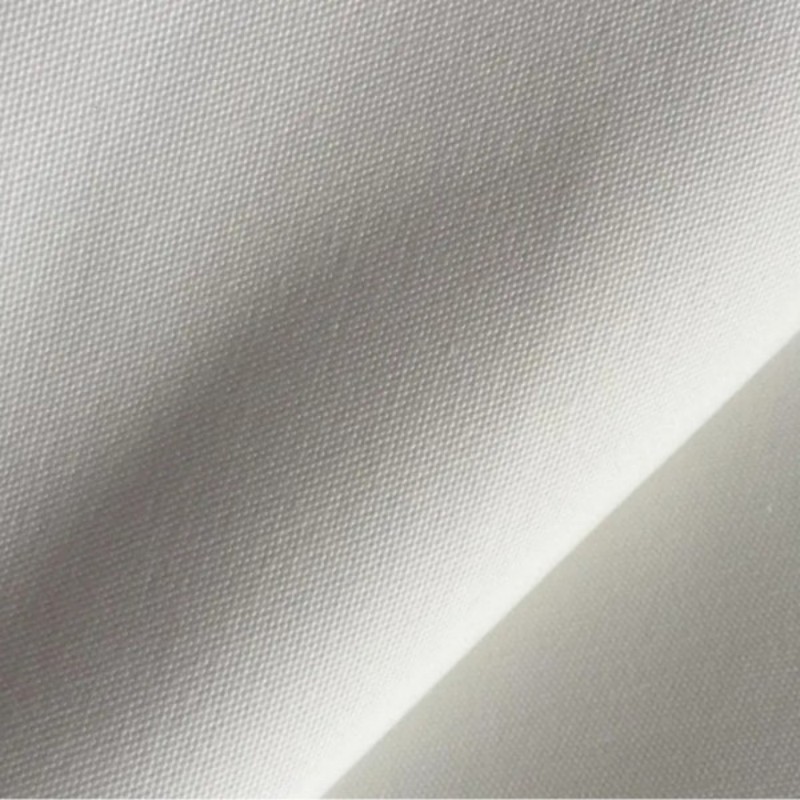

Кислото- и щелочестойкая фильтровальная ткань

Когда говорят о фильтрационном оборудовании, все внимание обычно на механике — вакуумные насосы, приводы, рамы. А ткань? Её часто рассматривают как расходник, чуть ли не второстепенный. Вот это и есть главная ошибка. На деле, выбор правильной кислото- и щелочестойкой фильтровальной ткани — это 50% успеха всей установки. Особенно в наших условиях, где в одном цеху могут идти процессы с pH от 1 до 14, да ещё и с температурными скачками.

Из чего складывается 'стойкость'? Мифы и реальность

Первое, с чем сталкиваешься — путаница в терминах. Поставщик говорит 'стойкая к кислотам', а на деле материал выдерживает только слабые растворы при комнатной температуре. Под 'щелочестойкостью' может подразумеваться устойчивость к каустической соде, но не к аммиаку или горячему известковому молоку. Начинаешь копать в сертификатах, и оказывается, что испытания проводились в условных средах, далёких от реальных технологических потоков. Поэтому наш принцип — тестировать образцы в 'боевых' условиях, на реальной пульпе заказчика, хотя бы в течение недели. Да, это долго, но иначе — прямой путь к простою.

Материальная база — это отдельная история. Полипропилен, полиэфир, PPS, PTFE — у каждого своя ниша. Например, PPS (полифениленсульфид) великолепен против горячих кислот, но пасует перед сильными окислителями вроде хлора. А PTFE (тефлон) — король химической стойкости, но его механическая прочность и, что критично, способность к регенерации (очистке) оставляют желать лучшего. Частая ошибка — гнаться за самым химически стойким материалом, забывая, что ткань должна ещё и хорошо отдавать осадок, иначе производительность фильтра упадет в разы.

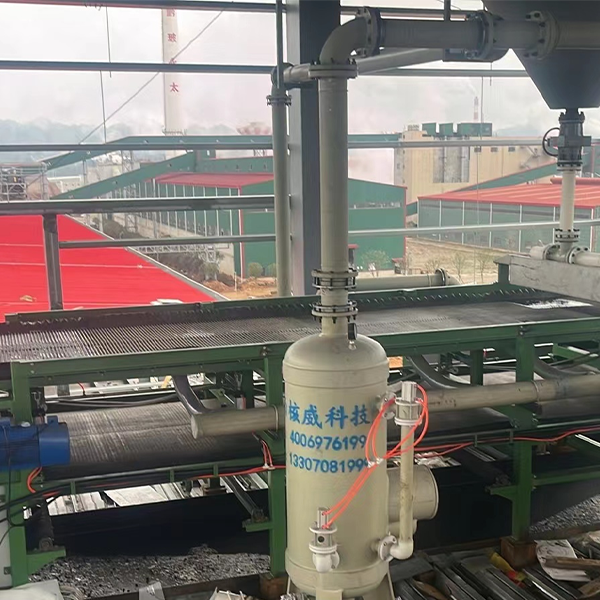

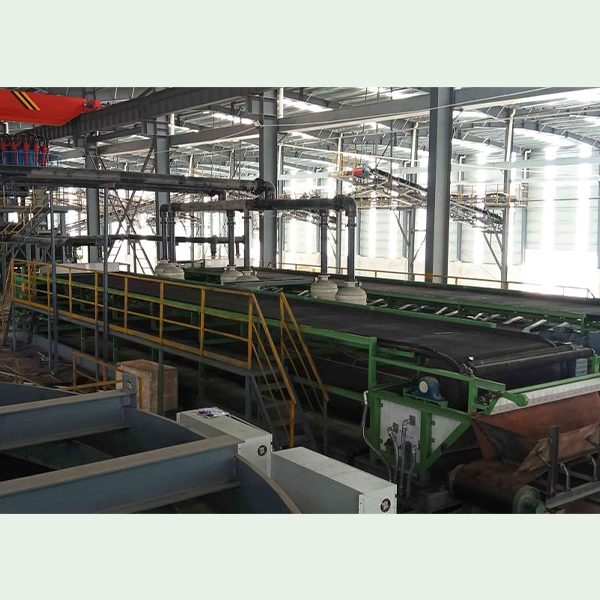

Здесь стоит упомянуть подход таких производителей, как ООО Цзянси Хэвэй Экологические Технологии (сайт: heweijx.ru). В их описании оборудования всегда акцентируется комплексность. Они не просто продают фильтр, а рассматривают его как систему, где ткань подбирается под конкретную задачу. Это совпадает с нашей практикой: для их ленточных вакуумных фильтров DU-серии в условиях, скажем, фосфорной кислоты мы рекомендовали особое полотняное переплетение из модифицированного полипропилена с каландрированием — это снижало начальное сопротивление и продлевало срок службы под абразивной нагрузкой.

Ткань в работе: наблюдения и 'подводные камни'

Монтаж. Казалось бы, что тут сложного — натянул полотно на раму. Но если ткань для барабанного фильтра натянута с разной силой, образуются складки и 'мёртвые зоны', где осадок не снимается, а забивается. Со кислотостойкой тканью это чревато локальной концентрацией агрессивной среды и быстрым прогаром. Видел случай на фильтрации цинковых электролитов: через месяц на полотне появились чёткие полосы-разрушения именно по линиям слабого натяжения.

Регенерация (промывка). Идеальная картина: после съёма кека ткань промывается струёми и готова к новому циклу. В реальности, особенно с тонкодисперсными осадками вроде гидроксидов металлов, частицы забивают поры. Промывка водой не помогает, нужна химическая регенерация — обратная промывка слабой кислотой для растворения карбонатных отложений или щёлочью для органики. Но здесь палка о двух концах: слишком частая химическая промывка сама по себе изнашивает материал. Приходится искать баланс, чуть ли не для каждой установки свой.

Температурный фактор. Часто недооценивается. Щелочестойкая фильтровальная ткань из стандартного полиэфира может отлично работать с каустиком при 50°C, но при 80°C начнётся гидролиз волокна, потеря прочности. А если в процессе есть циклы 'нагрев-остывание', то добавляются механические напряжения. Один из наших неудачных опытов был как раз с фильтрацией горячего маточного раствора в производстве соды. Ткань выдержала химию, но не выдержала термоциклирования, потрескалась на стыках секций дискового фильтра.

Кейс: фильтрация в горно-химическом цикле

Хочу разобрать конкретный пример, близкий к специфике ООО Хэвэй Машинери, чьё оборудование часто работает в горно-металлургическом секторе. Речь о фильтрации пульпы после выщелачивания редкоземельных элементов. Среда: серная кислота, остаточная концентрация, плюс горячая (70-80°C), плюс абразивный осадок. Задача — максимально обезводить осадок и получить чистый фильтрат.

Первоначально на дисковом вакуум-фильтре стояла ткань из стандартного PTFE. Результат: фильтрат был чистым, химическая стойкость — абсолютная. Но вот влажность кека была высокой, а производительность низкой. Почему? Поры тефлона быстро забивались тончайшей фракцией, регенерация была слабой. Осадок 'запирался'.

После испытаний нескольких вариантов остановились на композитном решении: основа из высокопрочного полиэфира, устойчивого к кислоте при этой температуре, с поверхностным микропокрытием из модифицированного PTFE. Это дало 'золотую середину': поверхность стала более гладкой и химически инертной для лёгкого съёма осадка и защиты основы, а сама основа обеспечила нужную прочность и более открытую структуру пор для высокой скорости фильтрации. Это тот самый случай, когда понимание технологии разделения твёрдых и жидких сред на уровне компании-производителя оборудования критически важно для подбора расходников.

Экономика вопроса: срок службы vs. первоначальная стоимость

В бюджетах на фильтрацию часто закладывают стоимость ткани по наименьшему прайсу. Это тупик. Дешёвая фильтровальная ткань, не обладающая нужной стойкостью, может порваться через месяц, остановив всю линию. Стоимость простоя, замены, утилизации старого материала и монтажа нового в десятки раз превысит экономию.

Мы считаем эффективность по стоимости за тонну обезвоженного продукта за весь цикл службы ткани. Иногда ткань в 3 раза дороже служит в 10 раз дольше. Особенно это видно в таких отраслях, как очистка сточных вод гальванических производств, где в стоках может быть вся таблица Менделеева в виде кислот, щелочей и солей. Тут без действительно качественного материала — никуда.

Опять же, возвращаясь к комплексным поставщикам вроде Хэвэй. Их инженеры, обладая глубокими знаниями о работе своего оборудования (тех самых ленточных пресс-фильтров DY-серии или дисковых вакуумных фильтров), часто сразу предлагают 2-3 варианта тканей под проект, с прогнозом по сроку службы. Это не гадание, а расчёты, основанные на аналогиях. Для нас, как для эксплуатантов, такая информация бесценна — она позволяет вести более предметный диалог и с технологами, и с отделом закупок.

Вместо заключения: ткань как индикатор процесса

Со временем начинаешь воспринимать состояние фильтровальной ткани не как проблему, а как диагноз. Ранний износ по краям? Проблема с выравниванием пульпы на подаче. Точечные прогрызы? Вероятно, попадание посторонних твёрдых частиц или кавитация в промывных соплах. Потеря гибкости и закупорка? Возможно, изменился состав осадка или режим промывки.

Работа с кислото- и щелочестойкой фильтровальной тканью — это постоянный поиск компромисса между химической инертностью, механической прочностью, разделительной способностью и стоимостью. Универсального решения нет. Есть только глубокое понимание технологии, в которой работает фильтр, и готовность тестировать, наблюдать, адаптироваться. И в этом смысле, правильная ткань — это не просто запчасть, а такой же важный технологический элемент, как сам фильтр, определяющий и его надёжность, и экономику всего процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Установка для обезвоживания рутила

Установка для обезвоживания рутила -

Вакуумный фильтр для десульфуризации

Вакуумный фильтр для десульфуризации -

Установка для обезвоживания хвостов

Установка для обезвоживания хвостов -

Вакуумный фильтр для лепидолита

Вакуумный фильтр для лепидолита -

Оборудование для обезвоживания шламов

Оборудование для обезвоживания шламов -

Вакуумный фильтр для фосфогипса

Вакуумный фильтр для фосфогипса -

XL-гидроциклон

XL-гидроциклон -

Фильтровальная ткань

Фильтровальная ткань -

Установка для обезвоживания кварцевого песка

Установка для обезвоживания кварцевого песка -

Герметизированный вакуумный фильтр для целлюлозы

Герметизированный вакуумный фильтр для целлюлозы -

Вакуумный фильтр для карбоната лития

Вакуумный фильтр для карбоната лития -

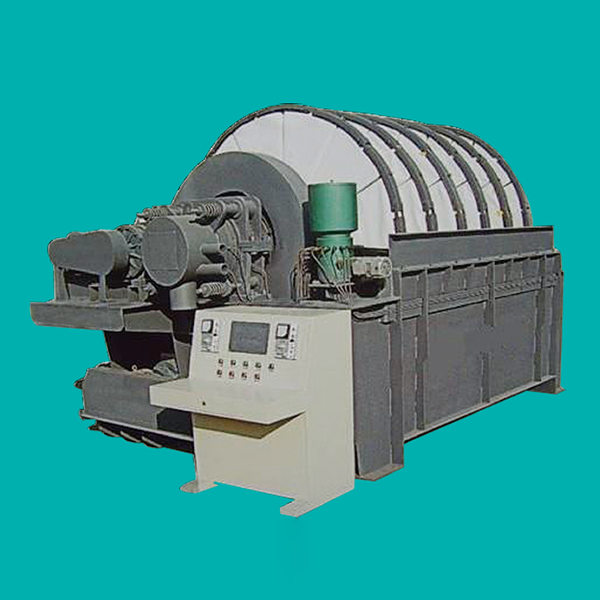

ZGP-дисковый вакуумный фильтр

ZGP-дисковый вакуумный фильтр

Связанный поиск

Связанный поиск- Поставщики оборудования для обезвоживания медных хвостов

- Поставщики оборудования для обезвоживания рутила

- Основные покупатели оборудования для обезвоживания мелкой золы

- Поставщики стационарного вакуумного фильтра

- Поставка с тремя ленточными фильтровальными станками натриевых солей

- Основные покупатели оборудования для обезвоживания ильменита

- Поставщики обезвоживающих машин

- Поставка с тремя ленточными фильтровальными станками солянокислой суспензии

- Поставка с тремя ленточными фильтровальными станками A-шариков

- Поставщики оборудования для обезвоживания активированной белой глины